Технология прессования

Время выпуска:

2025-07-15

Прессование — один из старейших и наиболее динамично развивающихся методов формования композитных материалов. Он заключается в помещении определенного количества предварительно смешанного или препрегованного материала в металлическую пресс-форму, где он отверждается под воздействием тепла и давления.

Основные преимущества прессования:

① Высокая производительность, возможность специализации и автоматизации производства;

② Высокая точность размеров изделий, хорошая повторяемость;

③ Гладкая поверхность, не требующая дополнительной обработки;

④ Возможность формования сложных изделий за один цикл;

⑤ Относительно низкая цена благодаря серийному производству.

Недостатком прессования является сложность изготовления пресс-форм и значительные капиталовложения. Кроме того, из-за ограничений, накладываемых прессом, этот метод наиболее подходит для серийного производства небольших композитных изделий. С развитием технологий металлообработки, прессового оборудования и синтетических смол, а также увеличением тоннажа прессов и размеров их рабочих платформ, температура и давление формования снижаются, что позволяет производить все более крупные изделия. В настоящее время этим методом производятся крупные автомобильные детали, ванны, модули санузлов и т.д.

В зависимости от состояния армирующего материала и типа прессуемого материала, прессование подразделяется на следующие виды:

① Прессование волокнистых материалов

Метод формования композитных изделий из предварительно смешанных или препрегованных волокнистых материалов, помещаемых в металлическую пресс-форму и подвергаемых воздействию определенной температуры и давления. Этот метод прост, удобен и широко применяется. В зависимости от особенностей процесса различают прессование предварительно смешанных и препрегованных материалов.

② Прессование измельченных тканей

Измельченные обрезки стекловолокнистых тканей или других тканей (льняных, органических, асбестовых, хлопчатобумажных) пропитываются смолой, а затем прессуются в металлической пресс-форме при нагревании и давлении.

③ Прессование тканей

Двумерные или трехмерные ткани, предварительно сформированные в необходимую форму и пропитанные смолой, помещаются в металлическую пресс-форму и прессуются при нагревании.

④ Ламинатное прессование

Пропитанные смолой стекловолокнистые ткани или другие ткани, вырезанные в необходимую форму, помещаются в металлическую пресс-форму и прессуются при нагревании или давлении.

⑤ Намоточное прессование

Непрерывные волокна или ленты, пропитанные смолой, с помощью специального намоточного станка подаются с определенным натяжением и температурой на сердечник, после чего помещаются в пресс-форму для прессования при нагревании и давлении.

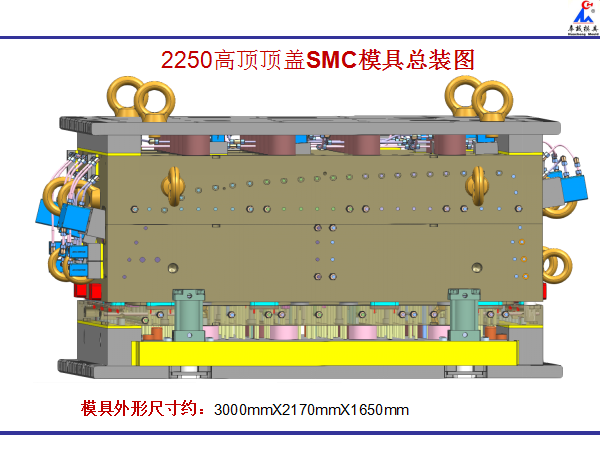

⑥ Прессование листового пластика (SMC)

Листовой материал SMC нарезается в соответствии с размерами, формой и толщиной изделия, затем несколько слоев материала укладываются друг на друга и помещаются в металлическую пресс-форму для прессования при нагревании.

⑦ Прессование предварительно сформированных заготовок

Предварительно сформированные заготовки из коротковолокнистого материала, имеющие форму и размеры, близкие к готовому изделию, помещаются в металлическую пресс-форму, после чего в форму заливается приготовленный связующий материал (смесь смол), и формование происходит при определенной температуре и давлении.

Существует множество видов прессуемых материалов: препреги, предварительно смешанные материалы, заготовки. В настоящее время используются следующие основные виды прессуемых материалов: препрегованные ленты, волокнистые предварительно смешанные материалы, BMC, DMC, HMC, SMC, XMC, TMC и ZMC.

I. Сырье

(1) Синтетические смолы

К прессуемым материалам для композитных изделий предъявляются следующие требования к синтетическим смолам:

① Хорошая смачиваемость армирующего материала для обеспечения прочного соединения на границе раздела между синтетической смолой и армирующим материалом;

② Подходящая вязкость и хорошая текучесть, обеспечивающие равномерное заполнение всей полости пресс-формы вместе с армирующим материалом при прессовании;

③ Подходящая скорость отверждения при прессовании, минимальное образование побочных продуктов и небольшая усадка при отверждении;

④ Соответствие специфическим требованиям к свойствам прессованного изделия. В соответствии с указанными требованиями к выбору материалов, обычно используются следующие синтетические смолы: ненасыщенные полиэфирные смолы, эпоксидные смолы, фенольные смолы, виниловые смолы, фурановые смолы, кремнийорганические смолы, полибутадиеновые смолы, аллилфталатные смолы, меламиновые смолы, полиимидные смолы и др. Для достижения определенных показателей свойств прессованных изделий после выбора типа и марки смолы необходимо подобрать соответствующие вспомогательные материалы, наполнители и пигменты.

(2) Армирующие материалы

В качестве армирующих материалов в прессуемых материалах обычно используются стекловолокно (резаная пряжа, ровинг, непрерывные пучки, ткани, войлок), а также в небольших количествах асбестовый войлок, асбестовые ткани (полотно) и бумага, а также волокна из высококремнеземного волокна, углеродного волокна, органических волокон (например, арамидных, нейлоновых) и натуральных волокон (например, льна, хлопка, отбеленного и неотбеленного полотна). Иногда в качестве армирующего материала используются смеси двух или более типов волокон.

(3) Вспомогательные материалы

Обычно включают отвердители (инициаторы), ускорители, разбавители, вещества для обработки поверхности, добавки для снижения усадки, антиадгезивы, красители (пигменты) и наполнители.

II. Приготовление прессуемых материалов

В качестве примера рассмотрим производство прессуемых материалов на основе стекловолокна (или стеклотканных материалов), которые могут производиться по методу предварительного смешивания или препрегования.

(1) Метод предварительного смешивания Сначала стекловолокно разрезают на короткие волокна длиной 30-50 мм, затем, после распушения, тщательно перемешивают в смесительной машине со смолой до полного смачивания стекловолокна смолой, после чего сушат до достижения необходимой вязкости. Его особенность заключается в рыхлом, ненаправленном расположении волокон, высокой производительности. Прессованные материалы, изготовленные этим способом, имеют большой удельный объем и хорошую текучесть, но при этом происходит значительная потеря прочности волокон.

(2) Препреговый метод Препреговый метод заключается в пропитке непрерывного стекловолокна (или ткани) смолой, сушке и последующей резке на короткие волокна. Его особенность заключается в пучкообразном, более плотном расположении волокон, меньшей потере прочности волокон в процессе изготовления прессованного материала, но несколько худшей текучести прессованного материала и совместимости между пучками.

Технология производства SMC, BMC, HMC, XMC, TMC и ZMC

Листовой прессовочный компаунд (Sheet Molding Compound, SMC) представляет собой листовой прессовочный материал, изготовленный путем пропитки смолой волокон или войлока из коротких волокон с покрытием из полиэтиленовой пленки с обеих сторон, относящийся к категории препрегованных материалов. В настоящее время это один из наиболее широко используемых формовочных материалов в мире.

SMC представляет собой листовой прессовочный материал, изготовленный путем пропитки коротких нарезанных волокон или стекловолоконного войлока смолой, состоящей из ненасыщенной полиэфирной смолы, загустителя, инициатора, сшивающего агента, добавок для уменьшения усадки, наполнителя, внутреннего агента для снятия формы и красителя, и покрытый с обеих сторон полиэтиленовой или полипропиленовой пленкой. SMC, как быстро развивающийся новый тип прессовочного материала, обладает множеством преимуществ:

① Хорошая воспроизводимость, не зависящая от оператора и внешних условий;

② Удобство в обработке;

③ Чистая и гигиеничная рабочая среда, улучшение условий труда;

④ Хорошая текучесть, возможность формования изделий сложной формы;

⑤ К процессу прессования предъявляются невысокие требования к температуре и давлению, большой диапазон изменения, что позволяет значительно снизить затраты на оборудование и оснастку;

⑥ Длина волокон 40-50 мм, хорошая однородность качества, подходит для прессования крупных тонкостенных изделий с небольшими изменениями сечения;

⑦ Высокая гладкость поверхности готовых изделий, после использования добавок для уменьшения усадки качество поверхности еще лучше;

⑧ Высокая производительность, короткий цикл формования, легкость автоматизации, относительно низкая себестоимость.

SMC, как новый материал, в зависимости от конкретного применения и требований, развился в ряд новых видов, таких как BMC, TMC, HNC, XMC и т.д.

① Объемный прессовочный компаунд (Bulk Molding Compound, BMC) По своему составу очень похож на SMC, представляет собой улучшенный предварительно смешанный объемный прессовочный компаунд, который может использоваться для прессования и экструзии. Разница между ними заключается только в форме материала и технологии изготовления. Содержание волокон в BMC ниже, длина волокон короче, около 6-18 мм, содержание наполнителя больше, поэтому прочность изделий из BMC ниже, чем у изделий из SMC. BMC больше подходит для прессования мелких изделий, а SMC - для крупных тонкостенных изделий.

② Толстолистовой прессовочный компаунд (Thick Molding Compound, TMC) По составу и способу изготовления похож на SMC, толщина до 50 мм. Благодаря большой толщине TMC стекловолокно может распределяться случайным образом, что улучшает смачиваемость стекловолокна смолой. Кроме того, этот материал также может быть использован для литья под давлением и трансфертного формования.

③ Высокопрочный прессовочный компаунд (Hight Molding Compound, HMC) и высокопрочный листовой прессовочный компаунд XMC в основном используются для изготовления автомобильных деталей. В HMC не добавляют или добавляют мало наполнителя, используется короткое нарезанное стекловолокно, содержание волокон составляет около 65%, стекловолокно распределено направленно, обладает превосходной текучестью и формовочной поверхностью, прочность его изделий примерно в 3 раза выше, чем у изделий из SMC. XMC использует направленное непрерывное волокно, содержание волокон составляет 70-80%, наполнитель отсутствует.

④ ZMC ZMC - это технология литьевого формования, буквы ZMC не имеют фактического значения, а включают в себя три значения: формовочный материал, литьевой пресс и пресс-форму. Изделия ZMC сохраняют высокие показатели прочности, а также обладают превосходным внешним видом и высокой производительностью, сочетая в себе преимущества SMC и BMC, и получили быстрое развитие.

I. Сырье для SMC

Сырье для SMC состоит из трех основных категорий: синтетическая смола, армирующий материал и вспомогательные материалы.

(1) Синтетические смолы Синтетическая смола - это ненасыщенная полиэфирная смола. Различные ненасыщенные смолы оказывают прямое влияние на эффект загустения смоляной пасты, технологические характеристики, а также свойства, усадку и состояние поверхности изделий. К ненасыщенной полиэфирной смоле для SMC предъявляются следующие требования:

① Низкая вязкость, хорошая смачиваемость стекловолокна;

② Достаточная реакционная способность с загустителем для удовлетворения требований к загустению;

③ Быстрая отверждение, короткий производственный цикл, высокая эффективность;

④ Достаточная горячая прочность отвержденного материала для облегчения снятия формы с изделия;

⑤ Достаточная эластичность отвержденного материала, чтобы изделие не растрескивалось при определенных деформациях;

⑥ Низкая усадка.

(2) Армирующие материалы Армирующим материалом является короткое нарезанное стекловолокно или пряжа. В настоящее время в ненасыщенных полиэфирных пресс-материалах в качестве армирующего материала для SMC используется только войлок из короткого нарезанного стекловолокна, а для предварительно смешанных материалов используется больше армирующих материалов, таких как короткое нарезанное стекловолокно, асбестовое волокно, льняное волокно и другие органические волокна. В SMC содержание стекловолокна может регулироваться в диапазоне 5-50%.

(3) Вспомогательные материалы Вспомогательные материалы включают в себя отвердитель (инициатор), поверхностно-активные вещества, загустители, добавки для уменьшения усадки, агенты для снятия формы, красители, наполнители и сшивающие агенты.

II Технологический процесс производства SMC

Технологический процесс производства SMC включает в себя подготовку смоляной пасты, нанесение смолы, резку и осаждение волокон, а также пропитку, загустение смолы и другие процессы. Схема технологического процесса приведена ниже:

(1)Приготовление и нанесение смоляной пасты

Существует два метода приготовления смоляной пасты: периодический и непрерывный. Периодический метод включает следующие этапы:

① Ненасыщенная полиэфирная смола и стирол заливаются в реактор, перемешиваются до однородности;

② Инициатор добавляется в реактор и смешивается со смолой и стиролом;

③ При перемешивании добавляются загуститель и антиадгезивная добавка;

④ При медленном перемешивании добавляются наполнители и добавки с низкой усадкой;

⑤ Перемешивание прекращается после равномерного распределения всех компонентов, указанных в рецептуре, смесь оставляется отстаиваться. В непрерывном методе смоляная паста для SMC делится на две части: загуститель, антиадгезивная добавка, часть наполнителя и стирол составляют одну часть, остальные компоненты — другую. После дозирования и смешивания обе части подаются в соответствующие бункеры, установленные на установке SMC. При необходимости, с помощью дозирующих насосов они подаются в статический смеситель, где тщательно перемешиваются, а затем поступают в зону нанесения смолы установки SMC, после чего наносятся на полиэтиленовую пленку.

(2)Пропитка и прессование Подложка, покрытая смоляной пастой, под действием механизма протяжки поступает в камеру осаждения стекловолокна. Нарезанное стекловолокно равномерно осаждается на смоляную пасту, достигая требуемого количества. Затем, с помощью приводного устройства, оно выходит из камеры осаждения и совмещается с верхней подложкой, покрытой смоляной пастой. После этого материал поступает в серию валков, расположенных в шахматном порядке. Под действием натяжения и валков, нижняя и верхняя подложки плотно прижимают смоляную пасту и нарезанное стекловолокно. После многократного повторения этого процесса, стекловолокно пропитывается смолой, и из него удаляются пузырьки воздуха, образуя плотный и однородный лист SMC.

В зависимости от длительности цикла формования, прессованные композиционные материалы обычно делятся на два типа: быстрое формование и медленное формование. Быстрое формование подходит для прессования небольших тонкостенных изделий из композиционных материалов, медленное формование — для прессования крупных толстостенных изделий из композиционных материалов.

Оговорка об ответственности: Только для обмена и распространения информации о композитных материалах, не для коммерческих целей. Если у вас есть вопросы об авторских правах на статью или о содержании, пожалуйста, свяжитесь с нами в первую очередь. Мы своевременно обработаем ваш запрос.

Связанные Новости