Как выполняется зеркальная электроэрозионная обработка прецизионных пресс-форм?

Время выпуска:

2025-05-27

Электроискровая обработка широко применяется в производстве прецизионных литьевых форм. Так называемая «зеркальная электроискровая обработка» обычно относится к электроискровой обработке, при которой шероховатость обработанной поверхности составляет Ra < 0,2 мкм, а обработанная поверхность обладает зеркальным эффектом отражения.

Как осуществляется зеркальная электроискровая обработка тонких пресс-форм?

Электроискровая обработка широко применяется в производстве тонкостенных литьевых форм. Так называемая «зеркальная электроискровая обработка» обычно подразумевает обработку с шероховатостью поверхности Ra < 0,2 мкм, при которой обработанная поверхность обладает зеркальным эффектом. Зеркальная электроискровая обработка для некоторых видов тонкой обработки может заменить ручную полировку, повышая качество деталей и имея практическое значение.

Электроискровая обработка требует выполнения трех условий

1. Необходимо использовать импульсный источник питания

2. Необходимо использовать устройство автоматической подачи, чтобы поддерживать минимальный зазор для разряда между электродом инструмента и электродом заготовки.

3. Электрический разряд должен происходить в жидкой среде с определенной диэлектрической прочностью (10~107 Ом·м).

II. Электроискровая обработка обладает следующими особенностями

Может обрабатывать любые высокопрочные, высокотвердые, высокопрочные, хрупкие и высокочистые электропроводящие материалы; при обработке отсутствуют значительные механические усилия, что подходит для обработки заготовок с низкой жесткостью и микроструктур; параметры импульсов могут регулироваться в зависимости от потребностей, на одном и том же станке можно выполнять черновую, получистовую и чистовую обработку; ямки на поверхности после электроискровой обработки способствуют удержанию масла и снижению шума; производительность ниже, чем у резания; часть энергии во время разряда расходуется на электроде инструмента, что приводит к износу электрода и влияет на точность формования.

III. Не все типы обработки подходят для зеркальной электроискровой обработки

Возможность достижения зеркального эффекта при электроискровой обработке напрямую связана с образованием слоя углерода. Если в обрабатываемой области легко образуется равномерный слой углерода, это означает, что легко получить зеркальный эффект.

1. Простые формы легче обрабатывать до зеркального эффекта, чем сложные. Легче всего получить зеркальный эффект на круглых формах. В углах и на криволинейных поверхностях сложных форм зеркальный эффект несколько хуже.

2. На нижней поверхности легче получить хороший зеркальный эффект, чем на боковой. Чем глубже полость, тем сложнее получить зеркальный эффект обработки, особенно на боковой поверхности.

3. Чем больше обрабатываемая площадь, тем сложнее получить хороший зеркальный эффект.

4. Зеркальный эффект недостаточен в открытых участках и пустотах полостей.

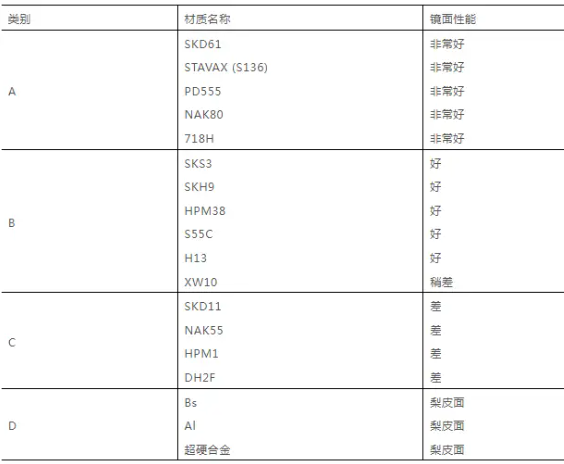

IV. Не все марки инструментальной стали подходят для зеркальной электроискровой обработки

Для некоторых марок инструментальной стали легко достичь зеркального эффекта при электроискровой обработке, а для некоторых — нет. Кроме того, чем выше твердость инструментальной стали, тем лучше эффект зеркальной электроискровой обработки. См. таблицу свойств различных материалов и зеркальной обработки.

V. Требования к электродам для зеркальной электроискровой обработки

В качестве материала электродов для зеркальной электроискровой обработки обычно используется бескислородная медь или медь марки OFHC, при использовании меди OFHC износ электрода меньше. Выбранная медь должна быть однородной, с низким содержанием примесей, некачественная медь при зеркальной обработке может привести к значительному износу электрода, появлению морщин на поверхности и другим аномалиям, на что следует обратить особое внимание. Медные сплавы, хотя и обеспечивают очень низкий износ электрода, но дают плохой зеркальный эффект.

Электроды для зеркальной электроискровой обработки должны быть тщательно отшлифованы, без рисок и дефектов, иначе эти дефекты будут скопированы на обрабатываемую поверхность заготовки, но это не означает, что поверхность электрода должна соответствовать требованиям к зеркальной поверхности.

Обычно припуск на размер электрода для зеркальной обработки составляет 0,2~0,05 мм с одной стороны, для чистовой обработки — обычно 0,1 мм с одной стороны, при небольшой обрабатываемой площади можно взять меньший припуск, при высоких требованиях к точности формования — меньший, при обработке с использованием порошка — немного больший. Если припуск на размер электрода слишком мал, скорость обработки значительно снизится.

Для тонкой зеркальной электроискровой обработки необходимо использовать несколько электродов. Это требует высокой однородности и точности изготовления нескольких электродов, а также высокой точности повторной установки и позиционирования электродов. Обычно используются передовые технологии, такие как высокоскоростная фрезерная обработка электродов, метод позиционирования с использованием контрольных шаров и система быстрой установки и позиционирования для повторного позиционирования.

VI. Контроль припуска на обработку при зеркальной электроискровой обработке

Технологический процесс электроискровой обработки представляет собой процесс от черновой до чистовой обработки. Сначала используется черновой электрод, при обеспечении определенного качества обработки (размерная точность, точность формы, точность расположения, шероховатость поверхности) используется большая энергия разряда для удаления большого количества металла, чтобы сократить время обработки и повысить эффективность обработки; затем заменяется чистовой электрод, и используется меньшая энергия разряда для чистовой обработки. Как при черновой, так и при чистовой обработке используются несколько условий разряда, ток также уменьшается от большего к меньшему, глубина подачи используется для полировки дна, а возвратно-поступательное движение — для полировки боковой поверхности.

Для каждого условия разряда необходимо оставить припуск на обработку для последующих условий. Рациональный припуск на обработку является ключом к обеспечению качества и эффективности обработки. Большой припуск на обработку может обеспечить качество поверхности, но снизит скорость обработки. Малый припуск на обработку может обеспечить высокую эффективность, но в конечном итоге обработанная зеркальная поверхность будет иметь много пор или неоднородностей.

Идеальное состояние обработки заключается в том, что после завершения первого условия последующая обработка только полирует неровности поверхности, образованные первым условием обработки, а не удаляет новый материал, то есть припуск на материал для каждого условия принимается равным нулю. Однако при зеркальной электроискровой обработке, учитывая многочисленные и разнообразные ограничивающие факторы состояния разряда, в целях безопасности необходимо оставить немного больший припуск на обработку.

VII. Рациональное использование параметров разряда и управления обработкой при зеркальной обработке

При зеркальной электроискровой обработке используется обработка с отрицательной полярностью, выбор некоторых второстепенных электрических параметров также очень важен, и он отличается от выбора при обычной обработке, например, время разряда должно быть увеличено, высота подъема электрода уменьшена, скорость подъема электрода не должна быть слишком высокой, такая настройка предназначена для поддержания стабильного процесса электроэрозии с малой энергией, поскольку при зеркальной обработке не образуется большого количества продуктов электроэрозии, слишком частое поднятие электрода, наоборот, будет мешать непрерывному и стабильному разряду.

Способность к электроэрозии электрода для зеркальной обработки очень слаба, процесс обработки занимает много времени. Поскольку изменение размеров при зеркальной обработке уже очень мало и выполняет только функцию полировки, на самом деле обработку можно завершить, как только будет достигнута требуемая шероховатость поверхности, поэтому можно использовать функцию обработки по времени на станке с ЧПУ для электроискровой обработки, чтобы определить время обработки в зависимости от опыта.

Способ обработки рабочей жидкости при зеркальной обработке также очень важен, обычно достаточно погружной обработки маслом, чтобы рабочая жидкость в обрабатываемой области находилась в слегка циркулирующем состоянии, не следует использовать сильную промывку, сильное промывание будет мешать нормальному образованию процесса микроразряда.

По опыту обработки выяснилось, что при правильной обработке на всех этапах процесса, как правило, не возникает образования нагара при зеркальной обработке, поэтому в процессе обработки следует по возможности избегать остановок, особенно не следует удалять слой порошка, оставшийся на обрабатываемой поверхности детали.

VIII. Для обработки больших площадей используется технология смешанного порошка для достижения эффекта зеркальной обработки

Электроискровая обработка со смешанным порошком — это технологический метод улучшения шероховатости поверхности при электроискровой обработке. Так называемая электроискровая обработка со смешанным порошком означает добавление в рабочую жидкость микропорошка, такого как кремниевый порошок, алюминиевый порошок, хромовый порошок и соответствующие добавки, с целью получения зеркальной поверхности обрабатываемой детали.

Использование технологии обработки со смешанным порошком позволяет при тех же параметрах электроэнергии получить более высокую скорость обработки (сокращение времени чистовой обработки на 20-30%) и лучшую шероховатость поверхности. Для электроискровой обработки больших площадей это имеет значительное улучшающее воздействие.

Электроискровая обработка со смешанным порошком требует выбора подходящих порошкообразных добавок и устройства циркуляции рабочей жидкости со смешанным порошком, управления концентрацией порошкообразных добавок и использования диффузионного устройства для устранения погрешности концентрации.

Технология электроискровой обработки превосходит фрезерную обработку, электроискровая обработка подходит для обработки сложных деталей, таких как мелкие полости, узкие щели, канавки, углы и т.д.

Отказ от ответственности : Используется только для обмена и распространения профессиональных знаний и рыночной информации о композитных материалах, не используется в коммерческих целях. В случае нарушения авторских прав или возникновения вопросов по содержанию, пожалуйста, свяжитесь с нами в первую очередь. Мы своевременно обработаем это.

Связанные Новости