Подробное описание процесса формования композитных материалов!

Время выпуска:

2025-06-10

Технология формования композиционных материалов является основой и условием развития композитной промышленности. По мере расширения областей применения композиционных материалов

Технология формования композиционных материалов является основой и условием развития композитной промышленности. С расширением областей применения композиционных материалов композитная промышленность быстро развивается, некоторые технологии формования совершенствуются, постоянно появляются новые методы формования. Существует более 20 методов формования полимерных композиционных материалов, которые успешно используются в промышленном производстве, например:

(1) Технология ручного формования — метод формования мокрых слоев;

(2) Технология формования распылением;

(3) Технология формования методом Resin Transfer Molding (RTM);

(4) Формование методом прессования в пакете (метод прессования в пакете);

(5) Вакуумное прессование;

(6) Технология формования в автоклаве;

(7) Технология формования в гидравлическом прессе;

(8) Технология формования методом терморасширения;

(9) Технология формования слоистых конструкций;

(10) Технология производства пресс-материалов;

(11) Технология инъекции пресс-материалов ZMC;

(12) Технология прессования;

(13) Технология производства слоистых пластин;

(14) Технология формования труб методом намотки;

(15) Технология формования изделий методом намотки волокон;

(16) Технология непрерывного производства плит;

(17) Технология литьевого формования;

(18) Технология пултрузии;

(19) Технология непрерывной намотки труб;

(20) Технология производства композитных материалов методом плетения;

(21) Технология производства термопластичных листовых пресс-материалов и технология холодной штамповки;

(22) Технология литьевого формования;

(23) Технология экструзионного формования;

(24) Технология формования труб методом центробежного литья;

(25) Другие технологии формования.

В зависимости от используемого материала матрицы из смолы указанные методы подходят для производства как термореактивных, так и термопластичных композиционных материалов. Некоторые технологии подходят для обоих типов.

Особенности технологии формования изделий из композиционных материалов: по сравнению с другими технологиями обработки материалов, технология формования композиционных материалов имеет следующие особенности:

(1) Одновременное изготовление материала и формование изделия. В общем случае процесс производства композиционных материалов является также процессом формования изделий. Характеристики материала должны быть спроектированы в соответствии с требованиями к применению изделия. Поэтому при выборе материала, проектировании соотношения компонентов, определении расположения волокон и метода формования необходимо удовлетворять требованиям к физико-химическим свойствам, форме и внешнему виду изделия.

(2) Формование изделий относительно простое. В общем случае матрица из термореактивной смолы композиционного материала перед формованием представляет собой текучую жидкость, а армирующий материал — мягкие волокна или ткань. Поэтому для производства изделий из композиционных материалов с использованием этих материалов требуется меньше операций и оборудования, чем для других материалов. Для некоторых изделий достаточно одного комплекта пресс-форм.

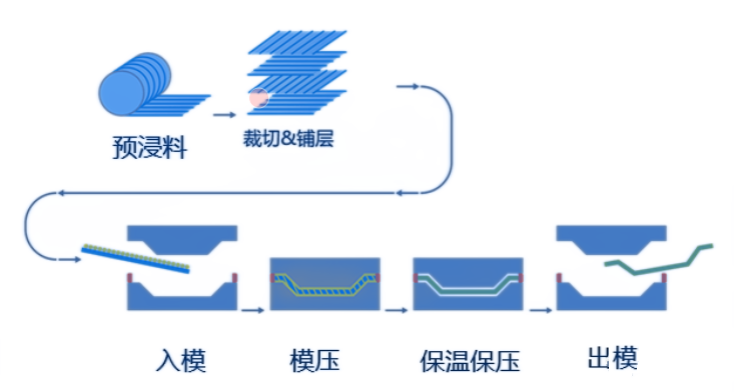

I. Технология прессования

Прессование — это старый, но очень эффективный метод формования в производстве композиционных материалов. Он заключается в помещении определенного количества предварительно смешанного или предварительно пропитанного материала в металлическую пресс-форму и последующей вулканизации под воздействием тепла и давления.

Основные преимущества технологии прессования:

① Высокая производительность, удобство специализации и автоматизации производства;

② Высокая точность размеров изделий, хорошая повторяемость;

③ Гладкая поверхность, не требующая дополнительной обработки;

④ Возможность формования сложных изделий за один цикл;

⑤ Благодаря серийному производству, относительно невысокая цена.

Недостатком прессования является сложность изготовления пресс-форм и большие капиталовложения. Кроме того, из-за ограничений пресса, он подходит для серийного производства небольших изделий из композиционных материалов. С улучшением технологий обработки металлов, уровнем производства прессов и характеристик синтетических смол, а также с увеличением грузоподъемности прессов и размеров их рабочей поверхности, температура и давление формования пресс-материалов снижаются, что позволяет постепенно увеличивать размеры изделий, получаемых методом прессования. В настоящее время уже возможно производство крупных автомобильных деталей, ванн, комплектующих для санузлов и т.д.

В зависимости от состояния армирующего материала и типа пресс-материала, технология прессования может быть разделена на следующие типы:

① Прессование волокнистых материалов. Это метод формования изделий из композиционных материалов путем помещения предварительно смешанных или пропитанных волокнистых пресс-материалов в металлическую пресс-форму при определенной температуре и давлении. Этот метод прост в исполнении и имеет широкое применение. В зависимости от конкретных операций различают прессование предварительно смешанных материалов и прессование предварительно пропитанных материалов.

② Прессование измельченных тканей. Измельченные куски стекловолокнистой ткани или других тканей, пропитанных смолой, таких как льняная, органическая, асбестовая или хлопчатобумажная ткань, помещаются в металлическую пресс-форму и формование происходит под воздействием тепла и давления.

③ Прессование тканей. Ткани, предварительно сотканные в необходимую форму (двухмерные или трехмерные), пропитываются смолой, а затем помещаются в металлическую пресс-форму и формование происходит под воздействием тепла и давления.

④ Прессование слоев. Предварительно пропитанные смолой стекловолокнистые ткани или другие ткани, вырезанные в необходимую форму, помещаются в металлическую пресс-форму и формование происходит под воздействием тепла или давления.

⑤ Прессование с намоткой. Непрерывные волокна или ленты, предварительно пропитанные смолой, подаются с помощью специального намоточного станка с заданным натяжением и температурой на сердечник, а затем помещаются в пресс-форму для формования под воздействием тепла и давления.

⑥ Прессование листовых пластиков (SMC). Листовые материалы SMC вырезаются в соответствии с размерами, формой и толщиной изделия, затем несколько слоев укладываются друг на друга и помещаются в металлическую пресс-форму для формования под воздействием тепла и давления.

⑦Метод прессования предварительно сформированных заготовок. Сначала изготавливают заготовки из коротких нарезанных волокон, имеющие форму и размеры, похожие на конечный продукт, затем помещают их в металлическую форму и заливают приготовленным связующим веществом (смесью смол). Формирование происходит при определенной температуре и давлении.

Существует множество видов прессованных материалов: это могут быть препреги, премиксы или заготовки. В настоящее время используются следующие основные виды прессованных материалов: препрегованная лента, волокнистый премикc, BMC, DMC, HMC, SMC, XMC, TMC и ZMC.

1.Сырье

(1) Синтетические смолы

Прессованные материалы для композитных материалов требуют, чтобы синтетические смолы обладали следующими свойствами: ①хорошая смачиваемость армирующего материала для образования прочного соединения на границе раздела между синтетической смолой и армирующим материалом; ②подходящая вязкость и хорошая текучесть, чтобы при прессовании равномерно заполнять всю полость формы вместе с армирующим материалом; ③подходящая скорость отверждения при прессовании, а также минимальное образование побочных продуктов во время отверждения, небольшая усадка; ④способность удовлетворять специфическим требованиям к свойствам прессованных изделий. В соответствии с указанными требованиями к выбору материалов обычно используются следующие синтетические смолы: ненасыщенные полиэфирные смолы, эпоксидные смолы, фенольные смолы, виниловые смолы, фурановые смолы, кремнийорганические смолы, полибутадиеновые смолы, аллиловые эфиры, меламиновые смолы, полиимидные смолы и др. Для достижения определенных показателей свойств прессованных изделий после выбора типа и марки смолы необходимо также выбрать соответствующие вспомогательные материалы, наполнители и пигменты.

(2) Армирующие материалы

Обычно используемые армирующие материалы в прессованных материалах включают в себя рубленую стекловолокнистую пряжу, ровинг, крученую пряжу, пучки непрерывного стекловолокна, стекловолокнистую ткань, стекловолокнистый войлок и т.д., а также небольшое количество специальных изделий, использующих асбестовый войлок, асбестовые ткани (ткани) и асбестовую бумагу, а также волокна с высоким содержанием кремния, углеродные волокна, органические волокна (такие как арамидные волокна, нейлоновые волокна и т.д.) и натуральные волокна (такие как льняная ткань, хлопчатобумажная ткань, отбеленная ткань, неотбеленная ткань и т.д.). Иногда в качестве армирующего материала используются смеси двух или более типов волокон.

(3) Вспомогательные материалы

Обычно включают отвердители (инициаторы), ускорители, разбавители, поверхностно-активные вещества, добавки для уменьшения усадки, антиадгезивы, красители (пигменты) и наполнители.

2. Приготовление прессованных материалов

В качестве примера рассмотрим прессованные материалы, изготовленные путем пропитки стекловолокна (или стеклотканной) смолой. Технологический процесс можно разделить на два метода: метод предварительного смешивания и метод препрегов.

(1) Метод предварительного смешивания. Сначала стекловолокно нарезают на короткие волокна длиной 30-50 мм, после распушения тщательно перемешивают в смесительной машине со смоляным раствором до полного смачивания стекловолокна смолой, затем сушат (просушивают) до достижения необходимой вязкости. Его особенностью является рыхлое, ненаправленное расположение волокон, высокая производительность, прессованные материалы, изготовленные этим методом, имеют большой удельный объем и хорошую текучесть, но при этом происходит значительная потеря прочности волокон.

(2) Метод препрегов. Метод препрегов заключается в пропитке, сушке и резке на короткие волокна непрерывных пучков стекловолокна (или ткани). Его особенностью является пучковое, более плотное расположение волокон, при изготовлении прессованных материалов потеря прочности волокон меньше, но текучесть прессованных материалов и совместимость между пучками волокон несколько хуже.

Технология производства SMC, BMC, HMC, XMC, TMC и ZMC

Листовой прессованный материал (Sheet Molding Compound, SMC) представляет собой листовой прессованный материал, изготовленный путем пропитки смоляной пасты волокнами или войлоком из коротких нарезанных волокон, покрытых с обеих сторон полиэтиленовой пленкой, относящийся к препрегованным войлочным материалам. В настоящее время это один из наиболее широко используемых формовочных материалов в мире.

SMC представляет собой листовой прессованный материал, изготовленный путем пропитки ненасыщенной полиэфирной смолы, загустителя, инициатора, сшивающего агента, добавок для уменьшения усадки, наполнителя, внутреннего антиадгезива и красителя и т.д. в короткие нарезанные волокна ровинга или стекловолокнистый войлок, а затем покрытый с обеих сторон полиэтиленовой или полипропиленовой пленкой. SMC как быстро развивающийся новый тип прессованного материала имеет ряд преимуществ:

①Хорошая воспроизводимость, не зависящая от оператора и внешних условий;

②Удобство в обращении;

③Чистая и гигиеничная рабочая среда, улучшение условий труда;

④Хорошая текучесть, возможность формования изделий сложной формы;

⑤К технологическому процессу прессования предъявляются невысокие требования к температуре и давлению, большой диапазон изменения, что позволяет значительно снизить затраты на оборудование и оснастку;

⑥Длина волокон 40-50 мм, хорошая однородность, подходит для прессования крупных тонкостенных изделий с небольшими изменениями сечения;

⑦Высокая гладкость поверхности готовых изделий, после использования добавок для уменьшения усадки качество поверхности еще лучше;

⑧Высокая производительность, короткий цикл формования, легкость автоматизации, относительно низкая себестоимость.

SMC как новый материал в зависимости от конкретного применения и требований развился в ряд новых видов, таких как BMC, TMC, HNC, XMC и т.д.

①Компаунд для объемного прессования (Bulk Molding Compound, BMC). Его состав очень похож на состав SMC, это усовершенствованный премиксованный компаунд для объемного прессования, который можно использовать для прессования и экструзии. Разница между ними заключается только в форме материала и технологии изготовления. Содержание волокон в BMC ниже, длина волокон короче, около 6-18 мм, содержание наполнителя больше, поэтому прочность изделий из BMC ниже, чем прочность изделий из SMC, BMC больше подходит для прессования мелких изделий, а SMC - для крупных тонкостенных изделий.

②Толстолистовой прессованный материал (Thick Molding Compound, TMC). Его состав и изготовление аналогичны SMC, толщина до 50 мм. Благодаря большой толщине TMC стекловолокно может распределяться случайным образом, что улучшает смачиваемость стекловолокна смолой. Кроме того, этот материал также может быть изготовлен методом литья под давлением и трансфертного формования.

③Высокопрочный формовочный компаунд (Hight Molding Compound, HMC) и высокопрочный листовой формовочный компаунд XMC в основном используются для производства автомобильных компонентов. В состав HMC не добавляются или добавляются в небольшом количестве наполнители, используется коротковолокнистое стекловолокно, содержание волокон составляет около 65%, стекловолокно имеет ориентированное распределение, обладает превосходной текучестью и формованной поверхностью, прочность его изделий примерно в 3 раза выше, чем у изделий из SMC. В XMC используется ориентированное непрерывное волокно, содержание волокон составляет 70-80%, наполнители отсутствуют.

④ZMC ZMC — это технология формования, буквы ZMC не имеют фактического значения, а включают в себя три значения: формовочный материал, литьевой пресс и пресс-форму. Изделия ZMC сохраняют высокие показатели прочности, а также обладают превосходным внешним видом и высокой производительностью, сочетая в себе преимущества SMC и BMC, и получили быстрое развитие.

1. Сырьё для SMC

Сырьё для SMC состоит из трёх основных категорий: синтетическая смола, армирующий материал и вспомогательные материалы.

(1) Синтетическая смола Синтетическая смола представляет собой ненасыщенную полиэфирную смолу, различные ненасыщенные смолы оказывают прямое влияние на эффект загустения смоляной пасты, технологические характеристики, а также свойства изделий, усадку и состояние поверхности. К ненасыщенной полиэфирной смоле для SMC предъявляются следующие требования:

① Низкая вязкость, хорошая смачиваемость стекловолокна;

② Достаточная реакционная способность с загустителем для удовлетворения требований к загустению;

③ Быстрая отверждение, короткий производственный цикл, высокая эффективность;

④ Отвержденный материал обладает достаточной термостойкостью для облегчения снятия изделий с формы;

⑤ Отвержденный материал обладает достаточной эластичностью, изделие не растрескивается при определённых деформациях;

⑥ Низкая усадка.

(2) Армирующий материал Армирующим материалом является коротковолокнистая стеклянная пряжа или ровница. В настоящее время в ненасыщенных полиэфирных формовочных материалах в качестве армирующего материала для SMC используется только коротковолокнистый стекловолоконный войлок, а для премиксов используется больше армирующих материалов, таких как коротковолокнистое стекловолокно, асбестовое волокно, пенька и другие органические волокна. В SMC содержание стекловолокна может регулироваться в диапазоне 5-50%.

(3) Вспомогательные материалы Вспомогательные материалы включают отвердитель (инициатор), поверхностно-активное вещество, загуститель, добавку с низкой усадкой, антиадгезив, краситель, наполнитель и сшивающий агент.

2. Технология производства SMC

Технологический процесс производства SMC включает в себя в основном этапы приготовления смоляной пасты, нанесения пасты, резки и осаждения волокон, а также пропитки и загустения смолы. Технологическая схема приведена ниже:

(1) Приготовление и нанесение смоляной пасты

Существует два метода приготовления смоляной пасты — периодический и непрерывный. Периодический метод включает следующие этапы:

① Ненасыщенную полиэфирную смолу и стирол выливают в реактор, тщательно перемешивают;

② Инициатор выливают в реактор и смешивают со смолой и стиролом;

③ При перемешивании добавляют загуститель и антиадгезив;

④ При медленном перемешивании добавляют наполнитель и добавку с низкой усадкой;

⑤ Перемешивание прекращают после равномерного распределения всех компонентов, согласно рецептуре, и оставляют смесь отстаиваться. В непрерывном методе смоляная паста формулы SMC делится на две части: загуститель, антиадгезив, часть наполнителя и стирол составляют одну часть, остальные компоненты — другую. После дозирования и смешивания их подают в соответствующие бункеры, установленные на установке SMC, а затем при необходимости дозируют с помощью насоса-дозатора и подают в статический смеситель. После тщательного перемешивания смесь подаётся в зону нанесения пасты установки SMC, а затем наносится на полиэтиленовую плёнку.

(2) Пропитка и прессование Нижний несущий слой плёнки, покрытый смоляной пастой, под действием механизма подачи поступает в камеру осаждения коротковолокнистого стекловолокна. Нарезанное коротковолокнистое стекловолокно равномерно осаждается на смоляной пасте, после достижения требуемого количества осаждения, вместе с приводом оно выходит из камеры осаждения и складывается с верхним несущим слоем плёнки, покрытым смоляной пастой. Затем оно поступает в ряд перекрывающихся валков, под действием натяжения и валков нижний и верхний несущие слои плёнки плотно прижимают смоляную пасту и коротковолокнистое стекловолокно. После многократного повторения коротковолокнистое стекловолокно пропитывается смолой, и из него удаляются пузырьки воздуха, образуя плотный и однородный непрерывный лист SMC.

Композиционные формовочные материалы в зависимости от длительности цикла формования обычно делятся на два типа: быстрое формование и медленное формование. Быстрое формование подходит для прессования небольших тонкостенных композитных изделий, медленное формование подходит для прессования больших толстостенных композитных изделий.

III. Технология формования термопластичных композитных материалов

Термопластичные композитные материалы представляют собой общее название армированных стекловолокном, углеродным волокном, арамидным волокном и другими волокнами различных термопластичных смол, за рубежом они называются FRTP (Fiber Rinforced Thermo Plastics). В связи с различием видов термопластичных смол и армирующих материалов, технология производства и свойства получаемых композитных материалов значительно различаются.

С точки зрения технологии производства, пластичные композитные материалы делятся на две основные категории: композитные материалы с коротким волокном и композитные материалы с непрерывным волокном:

Композитные материалы с коротким волокном

① Литье под давлением; ② Экструзия; ③ Центробежное формование. (2) Композитные материалы с непрерывным и длинноволокнистым армированием ① Прессование препрегов; ② Штамповка листовых формовочных материалов; ③ Вакуумное формование листовых формовочных материалов; ④ Намотка препрегованной пряжи; ⑤ Пултрузия.

Особые свойства термопластичных композитных материалов:

(1)Низкая плотность, высокая прочность. Плотность термопластичных композитных материалов составляет 1,1–1,6 г/см³, что составляет всего 1/5–1/7 от плотности стали и на 1/3–1/4 меньше, чем у термореактивных стеклопластиков. Они позволяют получить более высокую механическую прочность при меньшей массе. Как правило, независимо от того, используются ли универсальные или конструкционные пластмассы, армирование стекловолокном приводит к значительному повышению прочности и класса применения.

(2)Высокая степень свободы в проектировании свойств. Физические, химические и механические свойства термопластичных композитных материалов проектируются путем разумного выбора типов сырья, их соотношения, методов обработки, содержания волокон и способа укладки. Поскольку количество типов матричных материалов для термопластичных композитов намного больше, чем для термореактивных, степень свободы при выборе материалов значительно выше.

(3)Тепловые свойства. Обычно рабочая температура пластмасс составляет 50–100 °C, а при армировании стекловолокном она может быть повышена до 100 °C и выше. Температура теплового коробления нейлона 6 составляет 65 °C, а при армировании 30% стекловолокном она повышается до 190 °C. Жаростойкость полиэфирсульфоновой смолы достигает 220 °C, а при армировании 30% стекловолокном рабочая температура повышается до 310 °C — такой высокой жаростойкости термореактивные композиты не достигают. Коэффициент линейного расширения термопластичных композитов на 1/4–1/2 ниже, чем у неармированных пластмасс, что позволяет снизить усадку при формовании изделий и повысить точность размеров. Коэффициент теплопроводности составляет 0,3–0,36 Вт/(м·К), что аналогично термореактивным композитам.

(4)Химическая стойкость. Химическая стойкость композитных материалов в основном определяется свойствами матричного материала. Существует множество типов термопластичных смол, каждая из которых обладает своими антикоррозионными свойствами. Поэтому в зависимости от условий эксплуатации композитного материала и среды можно выбрать оптимальную матричную смолу, которая обычно удовлетворяет требованиям эксплуатации. Водостойкость термопластичных композитов выше, чем у термореактивных.

(5)Электрические свойства. Как правило, термопластичные композитные материалы обладают хорошими диэлектрическими свойствами, не отражают радиоволны и хорошо пропускают микроволны. Поскольку водопоглощение термопластичных композитов ниже, чем у термореактивных стеклопластиков, их электрические свойства лучше. Добавление электропроводящих материалов в термопластичные композиты может улучшить их электропроводность и предотвратить накопление статического электричества.

(6)Возможность переработки отходов. Термопластичные композитные материалы могут быть повторно переработаны, а отходы и обрезки могут быть использованы повторно, не вызывая загрязнения окружающей среды.

Благодаря множеству уникальных свойств, превосходящих свойства термореактивных стеклопластиков, термопластичные композиты широко применяются. Анализ зарубежного опыта показывает, что термопластичные композиты в основном используются в автомобилестроении, машиностроении, химической защите от коррозии и строительстве.

1. Литье под давлением

Литье под давлением — основной метод производства термопластичных композитов, имеющий долгую историю и широкое применение. Его преимущества: короткий цикл формования, низкое энергопотребление, высокая точность изделий, возможность формования сложных изделий с вставками за один цикл, возможность производства нескольких изделий в одной форме, высокая производительность. Недостатки: невозможность производства изделий из армированных волокном композитов и высокие требования к качеству пресс-форм. На современном уровне развития техники максимальный размер изделий, производимых методом литья под давлением, составляет 5 кг, минимальный — 1 г. Этот метод в основном используется для производства различных механических деталей, строительных изделий, корпусов бытовой техники, электротехнических материалов, автомобильных комплектующих и т. д.

2. Экструзионное формование

Экструзионное формование — один из наиболее распространенных методов производства изделий из термопластичных композитов. Его основные преимущества: непрерывный производственный процесс, высокая производительность, простота оборудования и легкость освоения технологии. Экструзионное формование в основном используется для производства труб, стержней, плит и профилей сложного сечения. Армированные стекловолокном трубы и профили для оконных рам имеют большой рынок в нашей стране. Технологический процесс производства изделий из экструзионных композитов следующий:

3. Намотка

Принцип намотки термопластичных композитов и оборудование для намотки аналогичны термореактивным стеклопластикам, за исключением того, что армирующим материалом для изделий из термопластичных композитов, изготовленных методом намотки, является не грубая стеклянная нить, а предварительно пропитанная нить (термопластичная смола). Поэтому на намоточной машине необходимо установить устройство для предварительного нагрева предварительно пропитанной нити и нагревательные валки с давлением. При намотке предварительно пропитанная нить сначала нагревается до точки размягчения, затем нагревается точка контакта с сердечником, и прикладывается давление валками, в результате чего они сплавляются в единое целое.

4. Пультрузия термопластичных композитов

Технология пультрузии термопластичных композитов в основном аналогична технологии для термореактивных стеклопластиков. Достаточно лишь изменить способ пропитки перед подачей в пресс-форму, и оборудование для производства термореактивных стеклопластиков можно использовать. Для производства изделий из термопластичных композитов методом пультрузии используются два типа армирующих материалов: предварительно пропитанная нить или лента и не пропитанные волокна или ленты.

5. Сварка слоями

Этот метод использует сварку термопластичных композитов для производства композитных плит. Метод следующий: сначала на рабочем столе укладывается слой предварительно пропитанного материала (обычно шириной 500 мм), при укладке второго слоя включается сварочное устройство валка, и предварительно пропитанный материал подается под валок, сварочное устройство одновременно нагревает и расплавляет верхний и нижний слои в течение нескольких секунд. Когда машина движется вперед, предварительно пропитанный материал под действием давления валка (0,3 МПа) склеивается в единое целое. Повторяя эту процедуру, можно производить плиты любой толщины.

6. Штамповка изделий из термопластичных листовых компаундов

Штамповка изделий из термопластичных листовых компаундов отличается от прессования термореактивных SMC тем, что заготовку необходимо предварительно нагреть, а затем поместить в пресс-форму и отформовать под давлением.

7. Технологии соединения термопластичных композитов

Существует множество способов соединения термопластичных композитов, например:

① Заклепки. Заклепки, используемые для заклепочного соединения термопластичных композитов, обычно изготавливаются из армированного непрерывным волокном термопластичного пластика, предпочтительно из экструзионных стержней. При монтаже заклепки нагреваются до температуры, при которой возможно пластическое деформирование под давлением, диаметр заклепки должен точно соответствовать диаметру отверстия, не слишком большим и не слишком малым. Можно также использовать металлические болты. Преимущества заклепочного соединения: высокая ударная прочность, отсутствие электрохимической коррозии, невысокая стоимость.

②Сварка термопластичных композитных материалов представляет собой процесс нагрева сварных поверхностей соединяемых материалов до расплавленного состояния, а затем прижатия их друг к другу под давлением для образования монолитного соединения. Принцип сварки композитных материалов аналогичен сварке пластмасс, однако следует учитывать, что эффект армирования волокном в сварном шве не должен значительно снижаться.

③Стыковая сварка труб Стыковая сварка труб из термопластичных композитных материалов осуществляется двумя способами: прямая стыковая сварка и стыковая сварка с усилением. Преимуществами этого метода соединения являются простота технологии, возможность проведения работ на месте, отсутствие необходимости в механической обработке труб, высокая прочность соединения и низкая вероятность разрушения. Недостатки: высокая стоимость, строгие технологические требования, необходимость обеспечения плотного прилегания размеров.

④Навивочная сварка При этом методе предварительно пропитанная лента вручную или механически наматывается вдоль сварного шва, а точка контакта нагревается и расплавляется при помощи газовой горелки, обеспечивая склеивание с соединяемым элементом. При выборе предварительно пропитанной ленты следует учитывать направление и содержание волокон. Этот метод достаточно практичен, позволяет сохранить хорошие свойства соединяемых материалов, но может привести к неравномерному нагреву.

⑤Ультразвуковая сварка тонколистовых материалов При этом методе для нагрева и сварки соединяемых участков используется ультразвук, что обычно обеспечивает высокую прочность соединения.

IV. Другие методы формования

Другие методы формования полимерных композитных материалов включают в основном центробежное формование, литьевое формование, формование с использованием эластомерной матрицы (ERM) и реактивное литье под давлением с армированием (RRIM).

1. Центробежное формование

В производстве композитных изделий центробежное формование используется в основном для изготовления труб (подземных труб). Суть метода заключается в загрузке смолы, стекловолокна и наполнителя в определенных пропорциях и способом в вращающуюся форму. Под действием центробежной силы, возникающей при высокоскоростном вращении, материал уплотняется и отверждается.

Центробежные стекловолоконные трубы подразделяются на напорные и безнапорные, рабочее давление составляет 0–18 МПа. Диаметр таких труб обычно составляет φ400–φ2500 мм, а для больших диаметров — до 5 м. Наиболее экономически эффективны трубы диаметром от φ1200 мм и более. Длина центробежных труб составляет 2–12 м, обычно 6 м.

Центробежные стекловолоконные трубы обладают множеством преимуществ. По сравнению с обычными стекловолоконными и бетонными трубами они отличаются высокой прочностью, малым весом, коррозионной стойкостью, износостойкостью (в 5–10 раз выше, чем у асбестоцементных труб), энергоэффективностью, долговечностью (более 50 лет) и низкой общей стоимостью проекта, особенно для труб большого диаметра. По сравнению с намотанными песконаполненными стекловолоконными трубами их основными преимуществами являются высокая жесткость, низкая стоимость и возможность проектирования многослойной структуры стенок в зависимости от функционального назначения. Технология центробежного формования обеспечивает стабильное качество труб, минимальный расход сырья и более низкую себестоимость по сравнению со стальными трубами. Центробежные стекловолоконные трубы могут быть заложены на глубину до 15 м и выдерживают вакуум и внешнее давление. Недостатком является недостаточно гладкая внутренняя поверхность и, как следствие, худшие гидравлические характеристики.

Центробежные стекловолоконные трубы имеют широкие перспективы применения, в том числе: магистральные водопроводные и канализационные трубы, трубы для закачки воды в нефтяные скважины, канализационные трубы, химически стойкие трубы и т.д.

(1) Сырье

Сырьем для производства центробежных труб являются смолы, стекловолокно и наполнители (порошкообразные и гранулированные).

Смолы Широко используется ненасыщенная полиэфирная смола. Марка смолы и отвердителя выбирается в зависимости от условий эксплуатации и технологических требований.

Армирующий материал Основным армирующим материалом является стекловолокно и его изделия. К изделиям из стекловолокна относятся непрерывные волокнистые маты, сетки и однонаправленные ткани. При изготовлении изделий сложного профиля стекловолокно предварительно может быть сформировано в заготовки, которые затем помещаются в форму.

Наполнители Наполнители используются для повышения жесткости и толщины изделия, а также для снижения стоимости. Тип наполнителя выбирается в зависимости от требований к применению. Обычно используются кварцевый песок, кварцевый порошок, порошок диабаза и т.д.

(2) Технологический процесс

Технологический процесс центробежного формования труб показан ниже:

Способ загрузки материала при центробежном формовании отличается от способа намотки. Система загрузки представляет собой устройство для подачи смолы, волокон и наполнителя, установленное на передвижной тележке.

(3) Формы

Формы для производства стекловолоконных труб центробежным методом, как правило, изготавливаются из стали. Формы бывают цельными и сборными: для труб диаметром менее φ800 мм используются цельные формы, а для труб диаметром более φ800 мм — сборные.

Конструкция формы должна обеспечивать достаточную прочность и жесткость, чтобы предотвратить деформацию во время вращения и вибрации. Форма состоит из корпуса трубы, торцевых крышек и опорных колец. Корпус трубы изготавливается из сварной стали, для труб малого диаметра может использоваться бесшовная стальная труба. Торцевые крышки служат для повышения прочности торцов формы и предотвращения вытекания материала. Опорные кольца служат для поддержки формы, передачи вращающего момента и обеспечения высокоскоростного вращения формы в центрифуге. Внутренняя поверхность корпуса трубы должна быть ровной и гладкой, обычно требуется точная обработка и полировка для обеспечения беспрепятственного извлечения готового изделия.

2. Литьевое формование

Литьевое формование используется в основном для производства изделий из композитных материалов без волокнистого армирования, таких как искусственный мрамор, пуговицы, заливка биологических образцов, сувениры, анкера, декоративные панели и т.д.

Литьевое формование относительно просто, но для получения высококачественных изделий требуются навыки и опыт.

(1) Технология производства пуговиц

Пуговицы из полиэфирной смолы обладают высокой твердостью, хорошим блеском, износостойкостью, термостойкостью, стойкостью к химической чистке, большим разнообразием цветов и низкой ценой. В настоящее время они практически полностью вытеснили пуговицы из органического стекла и занимают более 80% рынка пуговиц.

Основными материалами для производства пуговиц являются ненасыщенная полиэфирная смола, отвердитель (в качестве инициатора используется перекись метилэтилкетона) и вспомогательные материалы (включая красители, перламутровый порошок, тиксотропные добавки и т.д.).

Полиэфирные пуговицы производятся методом центробежного литья стержней. Сначала изготавливаются плиты или стержни, которые затем разрезаются на пуговицы. После этого пуговицы подвергаются термообработке, шлифовке, фрезеровке, сверлению, полировке и т.д.

(2) Технология производства искусственного камня

Искусственный камень изготавливается из ненасыщенной полиэфирной смолы и наполнителей. В зависимости от используемых наполнителей искусственный камень подразделяется на искусственный мрамор, искусственный агат, искусственный гранит и полиэфирный бетон.

Сырьем для производства искусственного камня являются ненасыщенная полиэфирная смола, наполнители и пигменты:

① Смола. Смолы для производства искусственного камня делятся на лицевой и структурный слои. Для поверхностного декоративного слоя смола должна иметь малую усадку, высокую эластичность и твердость, а также быть термостойкой, износостойкой, водостойкой и легко поддаваться окрашиванию. Смола на основе диоксида октилфенола используется для искусственного камня, а смола на основе изофталевой кислоты — для производства сантехники. В качестве отверждающей системы обычно используются метилэтилкетонпероксид и раствор нафтенатов кобальта.

② Наполнители. Существует множество наполнителей для производства искусственного камня. Для искусственного мрамора используются мраморная пудра, кварцевый порошок, доломитовая пудра, порошок карбоната кальция и т.д. Для искусственного гранита используются гранулированные наполнители, при этом для разных сортов гранита используются гранулы разных цветов. Для искусственного агата необходимы наполнители с определенной прозрачностью, обычно используется гидроксид алюминия или оксид алюминия.

③ Пигменты. Для производства искусственного камня требуются пигменты различных цветов. Например, для производства искусственного мрамора или искусственного агата для ванн следует выбирать термостойкие и водостойкие пигменты, а для изготовления декоративных панелей и поделок — светостойкие, водостойкие и долговечные пигменты.

В качестве материала для форм, используемых при производстве искусственного мрамора и гранитных плит, используются стеклопластик, нержавеющая сталь, пластик и стекло. Формы для производства искусственных каменных плит должны иметь ровную поверхность, блеск, достаточную прочность и жесткость, чтобы выдерживать тепловые напряжения, транспортные нагрузки и удары в процессе производства.

3. Технология формования с использованием эластомерной смолы

Формование с использованием эластомерной смолы (Elastic Reservir Molding, ERM) — это новая технология, появившаяся в 1980-х годах в Европе и Америке. Она заключается в использовании гибкого материала (открытопористой полиуретановой пены) в качестве сердцевины, в которую проникает смоляная паста. Эта пропитанная смоляной пастой пена остается внутри готового изделия ERM. Пена снижает плотность изделий ERM, повышает ударную прочность и жесткость, поэтому их можно назвать прессованными многослойными изделиями.

ERM, как и SMC, относится к листовым пресс-материалам, но благодаря своей многослойной структуре ERM обладает преимуществами перед SMC:

Малый вес: ERM на 30% легче изделий из войлока и SMC; (2) Удельная жесткость изделий ERM выше, чем у изделий из SMC, алюминия и стали; (3) Высокая ударная прочность: при одинаковом содержании армирующего материала ударная прочность ERM значительно выше, чем у SMC; (4) Высокие физико-механические свойства: при одинаковом содержании армирующего материала физико-механические свойства изделий ERM лучше, чем у изделий SMC; (5) Низкие капитальные затраты: установка для формования ERM проще, чем для SMC, давление формования изделий ERM примерно в 10 раз ниже, чем у SMC, поэтому для производства изделий ERM можно использовать прессы меньшей мощности и формы из менее прочных материалов, что снижает капитальные вложения.

Технология производства изделий ERM включает два этапа: изготовление ERM и формование изделий ERM:

(1) Технология производства ERM. Сырьем для производства ERM являются открытопористый полиуретановый пенопласт, различные волокнистые материалы (например, стеклопластик, углеродное волокно, арамидное волокно в виде рубленного ровинга, непрерывного ровинга, трикотажного полотна и т.д.) и различные термореактивные смолы. Процесс производства выглядит следующим образом: сначала на установке ERM пропитывают открытопористый полиуретановый пенопласт подготовленной смоляной пастой, с помощью шпателя наносят смоляную пасту на пену, с помощью валков вдавливают смоляную пасту в поры пены, затем соединяют два слоя пены, а затем сверху и снизу укладывают стеклопластиковый войлок или другие волокнистые материалы, образуя многослойный материал ERM, который затем разрезают на куски подходящего размера для прессования или хранения.

(2) Технология производства изделий ERM. Процесс производства изделий ERM аналогичен процессу производства других термореактивных пресс-материалов (препреги из стекловолокнистой ткани или войлока, SMC и т.д.), и требует отверждения под давлением и температурой, но давление формования значительно меньше, чем у SMC, примерно в 10 раз меньше, составляя 0,5-0,7 МПа.

В настоящее время технология ERM в основном используется в автомобильной промышленности и в производстве легких строительных композиционных материалов. Благодаря своим многослойным свойствам, ERM подходит для производства крупных конструкционных узлов, различных легких панелей, сборных домов, радарных кожухов, дверей и т.д. В автомобильной промышленности из ERM изготавливаются кузова багажников, крышки, приборные панели, бамперы, двери, днища и т.д.

4. Технология армированного реакционного литья под давлением

Технология армированного реакционного литья под давлением (Reinforced Reaction Injection Molding, RRIM) — это метод формования, при котором высокоскоростное смешение двух мономеров и коротковолокнистого армирующего материала происходит под высоким давлением, а затем смесь впрыскивается в полость формы, где происходит быстрое отверждение с образованием изделия. Если армирующий материал не используется, то это называется реакционным литьем под давлением (Reaction Injection Molding, RIM). При использовании непрерывного волокна это называется структурным реакционным литьем под давлением (Structure Reaction Injection Molding, SRIM).

Сырье для RRIM делится на две категории: смоляная система и армирующий материал.

(1) Смоляная система. Смолы для RRIM должны соответствовать следующим требованиям: ① состоять из двух или более мономеров; ② быть стабильными при комнатной температуре; ③ иметь подходящую вязкость для перекачки насосом; ④ быстро отверждаться после смешивания; ⑤ отверждение не должно приводить к образованию побочных продуктов. Чаще всего используются полиуретановые смолы, ненасыщенные полиэфирные смолы и эпоксидные смолы.

(2) Армирующий материал. Обычно используются порошок стекловолокна, стекловолокно и стеклянные микросферы. Для повышения адгезии армирующего материала к смоле указанные армирующие материалы подвергаются обработке с использованием связующих агентов.

Особенности технологии RRIM:

① Большая свобода в проектировании изделий, возможность производства крупногабаритных деталей;

② Низкое давление формования (0,35-0,7 МПа), при реакционном формовании отсутствуют напряжения прессования, выделение тепла в форме невелико;

③ Низкая усадка изделий, хорошая стабильность размеров, благодаря большому количеству наполнителей и армирующих материалов уменьшается усадка смолы при отверждении;

④ Простота технологии встраивания вставок в изделия;

⑤Изделие имеет высокое качество поверхности, стеклянный порошок и микросферы из стекла повышают износостойкость и жаростойкость изделия;

⑥Простое производственное оборудование, низкая стоимость пресс-форм, короткий цикл формования, низкая себестоимость изделий. Крупнейшими потребителями изделий RRIM являются автомобилестроительные предприятия, которые используют их для производства автомобильных бамперов, приборных панелей, а высокопрочные изделия RRIM могут использоваться в качестве конструкционных и несущих материалов автомобилей. Благодаря короткому циклу формования и возможности проектирования свойств, они используются в электроизоляционных работах, антикоррозионных работах, машиностроительной и приборостроительной промышленности в качестве замены для конструкционных пластмасс и полимерных сплавов.

Связанные Новости