Весь процесс компрессионного формования SMC из углеродного волокна

Время выпуска:

2025-04-03

SMC (аббревиатура от Sheet Molding Compound, то есть листовой формовочный состав), углеродное волокно SMC представляет собой листовой формовочный состав, образованный путем проникновения короткорезанного углеродного волокна, матричной смолы, добавок и других материалов в соответствии с определенным соотношением и с помощью профессионального оборудования для формовочной обработки в соответствии с определенным процессом.

1. Обзор литья SMC из углеродного волокна

1. Углеродное волокно SMC

SMC (аббревиатура от Sheet Molding Compound, то есть листовой формовочный состав), углеродное волокно SMC представляет собой листовой формовочный состав, образованный путем проникновения короткорезанного углеродного волокна, матричной смолы, добавок и других материалов в соответствии с определенным соотношением и с помощью профессионального оборудования для формовочной обработки в соответствии с определенным процессом.

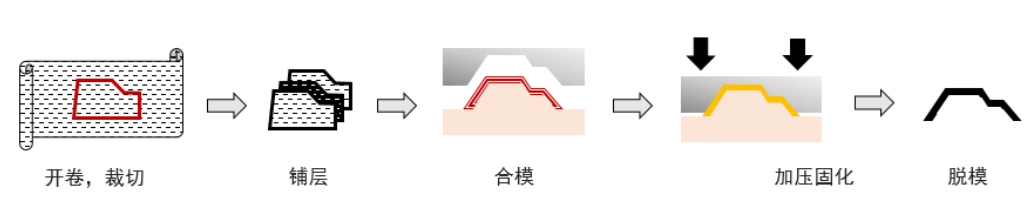

2. Формование SMC из углеродного волокна

Это относится к процессу резки и резки листа SMC из углеродного волокна в соответствии с требованиями к размеру продукта, форме, толщине, весу и т. Д., А затем укладки разрезаемого материала в нагретую полость металлической формы, а также отверждения и формовки в соответствии с заранее установленными условиями процесса формования;

Существует множество преимуществ процесса формования SMC, таких как он имеет простую эксплуатацию, легко достижимую автоматизацию, короткий производственный цикл, формуемую поверхность гладкой структуры изделий и т. Д., Может быть встроено металлическое формование, низкий уровень отходов и т. Д., В дополнение к применению процесса формования SMC из углеродного волокна для получения изделий, его характеристики также очень хорошие: отличные механические свойства, термическая стабильность, химическая коррозионная стойкость, низкая усадка и низкое водопоглощение.

Во-вторых, процесс формования SMC из углеродного волокна

1. Проверка материалов

Качество листа SMC из углеродного волокна оказывает большое влияние на процесс формования и качество продукции. Поэтому перед прессованием необходимо понимать качество материала, такое как тип смолы, содержание волокон, плотность записи и одинарный вес, отслаиваемость пленки, а также просрочен ли материал, хороша ли пропитка волокна, есть ли примеси, покрыта ли пленка повреждениями, твердость материала и однородность качества и т. д.

2. Резка материала

Материал размораживается до тех пор, пока на поверхности полиэтиленового мешка не останется водяного тумана, а затем разрезается, а форма и размер листа определяются в соответствии со структурной формой продукта, положением подачи и процессом. Размер в основном составляет 70%-100% от площади проекции на поверхность изделия. Чтобы предотвратить загрязнение внешними примесями, верхняя и нижняя пленки удаляются перед загрузкой, а рабочая зона содержится в чистоте во избежание попадания посторонних веществ.

3. Отрегулируйте параметры пресса

(1) В основном он включает в себя давление, температуру и время формования, которое определяется в зависимости от толщины продукта, требований к материалам, условий пресс-формы и т. д.;

(2) Установка пресс-формы должна быть горизонтальной, и убедитесь, что место установки находится в центре прессового стола.

4. Очистите форму

(1) Сначала следует тщательно очистить форму и нанести разделительный состав, а перед подачей разделительный агент следует равномерно протереть чистой марлей, чтобы это не повлияло на внешний вид продукта. Для новых форм его необходимо обезжирить перед использованием;

(2) Зажимная и нагревательная форма.

5. Подтвердите температуру пресс-формы

(1) Откройте форму, и измерьте температуру верхней и нижней форм полости с помощью контактного термометра (примечание: до, после, слева, посередине и справа измерьте еще несколько точек, чтобы убедиться, что температура поверхности формы достигает требуемой материалом температуры прессования, а температура сердцевины формы примерно на 5 градусов ниже, чем полость формы);

(2) Если температура не достигнута, зажмите форму и дождитесь продолжения нагрева;

(3) Если температура достигнет нужной температуры, снова распылите разделительный агент на верхнюю и нижнюю формы.

6. Подтвердите количество и площадь кормления

(1) Количество подачи: Количество подачи каждого продукта может быть рассчитано следующим образом при первом нажатии: количество подачи = объем продукта * плотность 1,5 г/ц㎡;

(2) Зона подачи: Размер зоны подачи напрямую влияет на плотность продукта, расстояние потока материала и качество поверхности продукта, что связано с характеристиками текучести и отверждения SMC, требованиями к производительности продукта, структурой пресс-формы и т. Д. Как правило, площадь кормления составляет 70%-100%. Слишком маленький размер приведет к ориентации волокон из-за слишком длительного процесса, снизит прочность, увеличит волнистость и даже не сможет заполнить полость;

(3) Положение подачи: положение и метод подачи напрямую влияют на внешний вид, прочность и направленность продукта. В норме место подачи материала должно находиться в середине полости формы. Для асимметричных и сложных изделий положение подачи должно гарантировать, что поток материала достигает всех концов формовочной полости формы одновременно. 7. Формование при высокой температуре и высоком давлении

Когда блок материала попадает в полость формы, машина запускается, и пресс быстро опускается. Когда верхняя и нижняя формы анастомозированы, необходимое давление формования медленно прикладывается, и после периода сохранения тепла и поддержания давления формование изделия завершается. В процессе формования параметры процесса формования должны быть разумно установлены в соответствии с характеристиками материала и условиями пресса.

Температура формования: Температура формования зависит от системы отверждения смоляной пасты, толщины продукта, эффективности производства и сложности структуры продукта. Температура формования должна гарантировать, что система отверждения инициирует и сшивает реакцию плавно и достигает полного отверждения. Температура формования SMC из углеродного волокна обычно составляет 130-140°C. В целом, температура формования толстостенных изделий должна быть ниже, чем у тонкостенных изделий, что предотвращает чрезмерное накопление тепла в толстостенных изделиях при чрезмерно высоких температурах. Увеличение температуры формования может сократить соответствующее время отверждения; И наоборот, когда температура формования снижается, время отверждения необходимо соответственно увеличить. Температура формования должна быть выбрана в качестве компромисса между высокой скоростью отверждения и оптимальными условиями формования.

Давление формования:Формовочное давление SMC варьируется в зависимости от структуры, формы, размера и утолщения SMC. Изделия простой формы требуют меньшего давления, а изделия сложной формы — большего. Чем выше степень сгущения SMC, тем большее требуемое формовочное давление, а изделия с высокими требованиями к внешнему виду, характеристикам и гладкости требуют более высокого формовочного давления во время формования. В заключение следует отметить, что существует множество факторов, которые следует учитывать при определении давления формования. Вообще говоря, давление формования SMC из углеродного волокна составляет от 10 до 25 МПа.

Время формования: Время отверждения (также называемое временем выдержки) углеродного волокна SMC при температуре формования связано с его свойствами и системой отверждения, температурой формования, толщиной и цветом изделия и другими факторами. Время формования SMC из углеродного волокна обычно составляет от 10 до 15 минут.

Поскольку SMC является системой быстрого отверждения, быстрое закрытие пресса имеет важное значение. Если пресс закрывается слишком медленно после подачи, легко предварительно отверждать участки на поверхности изделия, либо вызвать нехватку материала, либо размер слишком велик. При быстром закрытии скорость закрытия формы должна быть тщательно отрегулирована в конце хода пресса, а при закрытии формы на определенном расстоянии скорость закрытия должна быть замедлена, чтобы облегчить вытяжку.

8. Извлечение из формы и проверка внешнего вида

(1) Верхняя форма медленно открывается, и после того, как она поднимется на 10 мм, подтвердите, застрял ли продукт в форме, и переместите верхнюю форму к верхнему пределу, убедившись, что продукт остался в нижней форме. Откройте верхний механизм формы и медленно поднимите изделие, чтобы вынуть его;

(2) Проверьте внешний вид изделия, чтобы увидеть, нет ли нехватки материалов, грязи, пор, сухой пряжи и т. Д., Например, изделие без покраски нуждается в ремонте переливающихся заусенцев для завершения производства изделий.

Отказ от ответственности: Он используется только для обмена опытом и рыночной информацией в области композитных материалов и не используется в каких-либо коммерческих целях. Если у вас есть вопросы об авторских правах на статью или содержание, пожалуйста, свяжитесь с нами. Мы своевременно с этим разберемся.

Связанные Новости