Понимание формовки, применения и преимуществ термопластичных волокнистых композитных материалов

Время выпуска:

2025-07-30

Композитные материалы состоят из двух или более различных физических свойств или различных химических веществ, объединённых композицией, образующей многокомпонентный, трёхмерно связанный материал с чётко выраженными интерфейсами между фазами и особыми свойствами. Основными компонентами являются армирующий материал и матрица. Главной особенностью является то, что свойства композитного материала превосходят свойства отдельных материалов, из которых он состоит.

Композитные материалы состоят из двух или более различных физических свойств или различных химических веществ, объединённых композицией, образуя многокомпонентные, трёхмерно связанные материалы с явными интерфейсами между фазами и особыми свойствами. Основными компонентами являются армирующие материалы и матрица. Главная особенность — свойства композита превосходят свойства отдельных материалов, из которых он состоит.

Термопластичные композиты с армированием волокнами являются важной ветвью композитных материалов. Они армируются стекловолокном (GF), углеродным волокном (CF), арамидным волокном (AF) и другими волокнами для усиления различных термопластичных смол. За рубежом их называют FRTP (Fiber Reinforced ThermoPlastics). Современные армированные волокнами термопластичные композиты обладают высокой прочностью, коррозионной стойкостью и усталостной выносливостью, простотой и коротким циклом формовки, высоким коэффициентом использования материала (без отходов), не требуют хранения при низких температурах, что делает их популярными в исследованиях материалов.

Типичные преимущества FRTP

Термопластичные композиты FRTP применяются уже несколько десятилетий. По сравнению с термореактивными композитами на основе фенолформальдегидных, мочевиноформальдегидных, эпоксидных смол и полиуретанов, термопластичные композиты обладают особыми свойствами:

◆ Плотность низкая, прочность высокая: плотность FRTP составляет 1,1–1,6 г/см³ 3 что всего лишь 1/5–1/7 от плотности стали, и на 1/3–1/4 легче термореактивного стеклопластика, что позволяет получить более высокую механическую прочность и уровень применения при меньшей массе.

◆ Большая свобода проектирования свойств: физические, химические и механические свойства FRTP проектируются путём разумного выбора типа сырья, пропорций, методов обработки, содержания волокон и способа укладки. Поскольку видов матричных материалов гораздо больше, чем у термореактивных композитов, включая полиэфиркетон (PEKK), полиэфирэфиркетон (PEEK), полифенилсульфид (PPS), нейлон (PA), полиэфиримид (PEI) и другие, свобода выбора материалов значительно выше.

◆ Тепловые свойства: обычные пластики используются при температурах 50–100℃, армирование стекловолокном повышает этот предел выше 100℃. Температура тепловой деформации PA6 составляет 65℃, при армировании 30% стекловолокна она повышается до 190℃. Термостойкость PEEK достигает 220℃, при армировании 30% стекловолокна рабочая температура повышается до 310℃, чего термореактивные композиты достичь не могут.

◆ Химическая стойкость: определяется свойствами матричного материала. Существует множество видов термопластичных смол, каждая из которых обладает своими антикоррозионными характеристиками. Поэтому можно оптимально подобрать матричную смолу в зависимости от условий эксплуатации и среды, что обычно удовлетворяет требованиям. Водостойкость FRTP также лучше, чем у термореактивных композитов.

◆ Электрические свойства: FRTP обычно обладают хорошими диэлектрическими свойствами, не отражают радиоволны, хорошо пропускают микроволны. Поскольку FRTP имеют меньшую влагопоглощаемость, чем термореактивные стеклопластики, их электрические свойства лучше. Добавление проводящих материалов улучшает электропроводность и предотвращает накопление статического электричества.

◆ Отходы можно перерабатывать: FRTP можно многократно перерабатывать, отходы и обрезки могут быть использованы повторно без значительного ухудшения физических и механических свойств, что не вызывает загрязнения окружающей среды и хорошо соответствует современным экологическим требованиям к материалам.

Классификация FRTP

Существует множество видов FRTP, и в этой отрасли много терминов и английских аббревиатур, которые сложно систематизировать. По размеру сохраняемых волокон (L) изделия делятся на: термопласты с коротким волокном (SFRT, L<1,0 мм), термопласты с длинным волокном (LFT или LFRT, обычно L>10 мм) и термопластичные композиты с непрерывным волокном (CFRT, волокна обычно непрерывны и не прерываются).

По сравнению с SFRT, LFT характеризуются низкой плотностью, высокой удельной прочностью, высоким модулем упругости и высокой ударной вязкостью, что делает их подходящими для жёстких условий эксплуатации. Это одна из причин популярности LFT в прикладных отраслях. Распространённые материалы LFT можно разделить на три основные категории: термопласты, армированные стекловолоконным матом GMT (Glass Mat Reinforced Thermoplastics), гранулы термопластов с длинным волокном LFT-G (Long-Fiber Reinforced Thermoplastic Granules) и прямое формование термопластов с длинным волокном LFT-D (Long-Fiber Reinforced Thermoplastic Direct).

CFRT можно использовать повторно, они обладают высокой удельной прочностью и жёсткостью, хорошей коррозионной стойкостью, ударопрочностью, термостойкостью, низкой стоимостью и гибкостью проектирования. Они имеют огромный потенциал в облегчении конструкции автомобилей, заменяя часть металлических и высококачественных полимерных материалов.

Применение FRTP

С появлением жёстких, термостойких и стойких к средам ароматических термопластичных смол (например, PEEK, PPS), а также развитием высокопрочных, высокомодульных, термостойких и коррозионностойких волокон, таких как углеродное волокно, арамидное волокно и карбид кремния, применение передовых FRTP расширяется в различных промышленных областях, таких как железнодорожный транспорт, автомобилестроение, авиация, бытовая техника и энергетика.

◆ Авиация и космос

FRTP обладают высокой жёсткостью, низкой стоимостью обработки и возможностью повторной переработки, хорошими огнестойкими, низкодымными и нетоксичными свойствами, а цикл отверждения измеряется минутами. Эти свойства делают их идеальными материалами для лёгких и недорогих авиационных конструкций.

В конструкциях авиационных корпусов FRTP в основном применяются в полах, передних кромках, управляющих поверхностях и деталях хвостового оперения — это относительно простые второстепенные несущие элементы. Самолёты Airbus A380, Airbus A350, бизнес-джет Gulfstream G650 и вертолёт Agusta Westland AW169 широко используют термопластичные конструкции. В Airbus A380 важнейшим FRTP-элементом является фиксированная передняя кромка крыла из стекловолокна/PPS. В корпусе Airbus A350 FRTP распределены на подвижных лонжеронах, нервюрах и соединениях фюзеляжа. В бизнес-джете Gulfstream G650 применение FRTP стало вехой: рамные нервюры давления выполнены из углеродного волокна/PEI, а руль направления и высоты — из углеродного волокна/PPS (см. рисунок 1).

◆ Автомобили

Разработка низкозатратных, короткосрочных и высококачественных технологий композитных материалов стала одним из ключевых факторов продвижения облегчения автомобилей. Многие отечественные автопроизводители уже сотрудничают с компаниями, обладающими передовыми технологиями композитных материалов для литьевого оборудования. Применение в легковых автомобилях включает: сиденья и их каркасы, направляющие окон, внутренние панели дверей, кронштейны бамперов, капоты двигателей, передние кронштейны, подножки, каркасы приборных панелей, направляющие, полы салона, ниши для запасных колес, кронштейны аккумуляторов, впускные коллекторы автомобилей. В отечественных автомобилях таких моделей, как Passat, POLO, Bora, Audi A6, Golf, Buick Excelle, Buick GL8 бизнес-вэн, уже используется большое количество высокопроизводительных FRTP-деталей, большинство из которых изготовлены с применением GMT или LFT (рисунок 2).

В применении к фургонам основным является PP-сотовая композитная панель, которая заменяет в настоящее время используемые в фургонах стальные каркасные алюминиевые мелковолнистые панели и стальные гофрированные листы.

◆ Железнодорожный транспорт

По несущим характеристикам их можно условно разделить на два типа: основные несущие элементы из композитных материалов и неосновные несущие элементы из композитных материалов. Основные несущие элементы из композитных материалов включают крупные несущие конструкции поезда, такие как кузов поезда, кабина машиниста и рама тележки, которые являются ключевыми для замены традиционных материалов композитами и облегчения конструкции транспортного средства. Неосновные несущие элементы из композитных материалов делятся на неосновные несущие элементы (например, кузов, пол и сиденья) и вспомогательные элементы (санузлы, туалеты и баки).

Распространённые технологии формовки FRTP

Ключевым технологическим этапом преобразования сырья в изделия из FRTP является процесс формовки, который является основой и условием развития отрасли. С расширением областей применения композитных материалов промышленность композитов быстро развивается, некоторые технологии формовки совершенствуются, появляются новые методы формовки. В настоящее время существует более 20 методов формовки FRTP, успешно применяемых в промышленном производстве. Ниже приведено краткое описание нескольких наиболее часто используемых методов.

◆ Литьё под давлением

Литьё под давлением является основным методом производства FRTP, имеет долгую историю и широкое применение. Его преимущества — короткий цикл формовки, минимальное энергопотребление, высокая точность изделий, возможность однократного формования сложных изделий с вкладышами, возможность производства нескольких изделий за один цикл, высокая производительность. Недостатки — высокие требования к производству волокнистых армированных композитов и качеству форм. По текущему уровню технологий максимальный вес изделия при литье под давлением составляет 5 кг, минимальный — 1 г. Этот метод в основном используется для производства различных механических деталей, строительных изделий, корпусов бытовой техники, электротехнических материалов, автомобильных комплектующих и т.д.

Технология формовки FTRP уже применяется в массовом производстве автомобильных конструктивных деталей. В настоящее время несколько поставщиков литьевого оборудования, таких как зарубежные ENGEL, KraussMaffei и отечественная компания Bole Plastic Machinery, находятся в авангарде этой технологии.

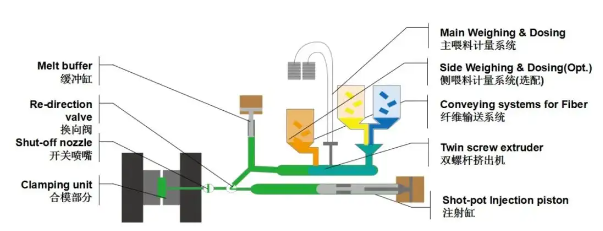

Технология прямого литья длинноволоконных армированных композитов (онлайн-смешивание и литьё) LFT-D-IM компании Bole Plastic Machinery объединяет непрерывное производство экструдером и прерывистое производство литьевой машины, при этом материал, смешанный в двухшнековом смесителе, напрямую вводится в форму, что позволяет выполнить несколько операций и использовать различные материалы за один цикл формовки, снижая энергопотребление, повышая эффективность, уменьшая термическое разложение материала и улучшая характеристики продукции. Эта технология широко применяется в автомобилестроении, бытовой технике, новых источниках энергии, железнодорожном транспорте, авиации и потребительской электронике (рисунок 3).

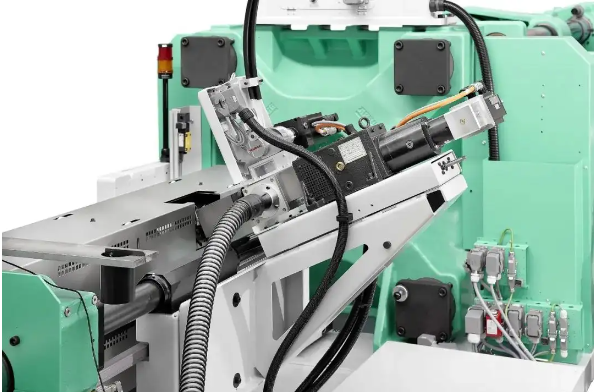

На выставке Chinaplas2022 компания ARBURG представит крупногабаритный гидравлический литьевой пресс ALLROUNDER 820 S, оптимизированный для прямого смешивания волокон (fibre direct compounding, FDC), с усилием смыкания 4000 кН и впрысковым узлом 3200, оснащённый специализированным 70-миллиметровым шнеком для обработки длинного стекловолокна. FDC — это технология облегчения веса, при которой волокна длиной до 50 мм подаются непосредственно в расплав через боковой загрузочный механизм рядом с впрысковым узлом. Особенность — высокая доступность материалов и снижение стоимости до 40% по сравнению с особыми длинноволоконными гранулами. Изделия, произведённые по технологии FDC, представляют собой инновацию в пластмассовой промышленности, особенно в автомобилестроении и аэрокосмической отрасли, где с помощью индивидуальной настройки длины стекловолокна достигаются необходимые физические свойства (рисунок 4).

◆ Экструзионное формование

Экструзионное формование — один из широко применяемых процессов производства изделий из FRTP. Его основные характеристики — непрерывный производственный процесс, высокая производительность, простота оборудования и лёгкость освоения технологии. Экструзионное формование в основном используется для производства труб, стержней, плит и профилей с нестандартным сечением.

◆ Намоточное формование

Процесс намоточного формования FRTP заключается в предварительном нагреве пропитанного смолой непрерывного волокна (препрега) и намотке его на сердечник с одновременным нагревом для расплавления смолы, затем под давлением препрег послойно склеивается в единое целое, после охлаждения получается соответствующая деталь. Этот метод подходит для изготовления цилиндрических и шарообразных изделий, обладает хорошей воспроизводимостью и стабильными характеристиками.

◆ Вытяжное формование

Процесс вытяжного формования (pulling extrusion, pultrusion) заключается в том, что препрег под действием тягового усилия проходит через экструзионную матрицу, формируется и отверждается, что позволяет непрерывно производить полые и профилированные изделия неограниченной длины.

Если необходимо получить длинные и тонкие профили для дверей и окон или арматуру для бетона, то на сцену выходит процесс вытяжного формования. Волокна в вытяжных профилях полностью совпадают с направлением нагрузки, что делает готовые изделия особенно превосходными по материалу и весу. В 2017 году KraussMaffei первой представила комплексную систему вытяжного формования под ключ — iPul (рисунок 5), которая вызвала большой интерес в строительной, ветроэнергетической и автомобильной отраслях. Система iPul интегрирует впрыск смолы и линию тяги профилей, обеспечивая полный контроль процесса вытяжного формования стекловолокна и углеродного волокна, помогая повысить эффективность производства композитных профилей и снизить затраты. Система iPul оснащена формами, дозирующими машинами и различными аксессуарами, обеспечивая высокую производственную скорость до 3 м/мин. Тесное сотрудничество с партнёрами по материалам Covestro, Huntsman и Evonik позволяет обрабатывать высокореактивные матричные материалы.

Эксперт по термопластичным композитам для пултрузии — французская компания CQFD разработала технологию ин-ситу пултрузии, при которой волокна или ткани под внешним натяжением пропитываются мономером капролактама и инициатором, затем формуются и полимеризуются в формовочной матрице с нагревом, в итоге получается готовое изделие. Объемное содержание волокон в изделиях, сформованных этим процессом, может достигать 70%, а модуль упругости вдоль волокон — 60 ГПа (усиленные волокна — стекловолокно), что обеспечивает отличное удельное прочностное и модульное соотношение. Эта технология применяется в FRTP-ударных балках, разработанных CQFD совместно с PEO и Hyundai, где основное формование выполнено методом ин-ситу пултрузии с использованием непрерывного стекловолокна, армированного PA6 (торговая марка C-SHOCK®), а затем методом покрытия и впрыска формируются монтажные точки ударной балки. Вся конструкция по сравнению с металлической балкой легче на 43% (3,7 кг). С учетом возможного снижения стоимости углеродного волокна в ближайшие годы, эта прорывная концепция поможет автомобильной промышленности достичь целей по снижению веса и энергосбережению (рисунок 6).

◆ Формование под давлением

Формование под давлением — это процесс, при котором термопластичные препреги нарезаются и укладываются слоями, затем помещаются в форму и нагреваются до температуры формования. После достижения нужной температуры на слои препрега оказывается давление прессом, происходит отверждение и получают плиты, листы или другие простые формы изделий. Этот метод обычно занимает от нескольких десятков секунд до нескольких минут, отличается низким энергопотреблением и производственными затратами, высокой производительностью и является наиболее распространенным методом формования FRTP, главным образом используемым для производства дверей автомобилей, приборных панелей, передних рам, внутренних панелей и т.д.

Для некоторых сложных элементов, монтажных мест и ребер жесткости формование под давлением трудно реализовать, поэтому на рынке появились технологии комбинированного формования под давлением и впрыска, такие как Organomelt от ENGEL, FiberForm от KraussMaffei и OIHM от Bole.

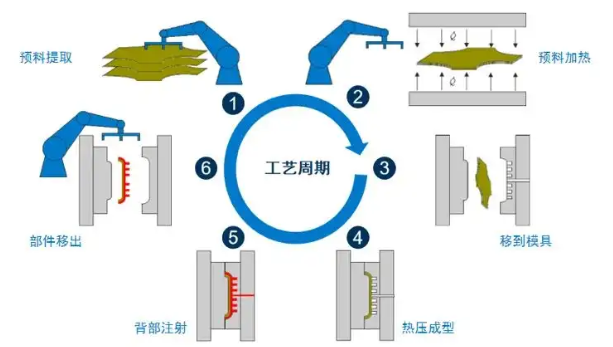

Технология FiberForm, впервые представленная KraussMaffei на выставке NPE в США в 2018 году, представляет собой идеальное сочетание термоформования и впрыска, обеспечивающее высокий уровень функциональной интеграции. Она применяется для изготовления каркасов сидений и спинок, креплений приборных панелей, модулей дверей, боковых защитных элементов, креплений аккумуляторов и других компонентов. Процесс состоит из шести этапов (рисунок 7): сначала извлекается листовой препрег, который нагревается в печи, затем перемещается в форму, где происходит горячее прессование. После этого выполняется впрыск сзади, и изделие извлекается из формы. Эта технология позволяет сочетать легкие материалы и дизайн, повышая прочность композитов, а также легко автоматизируется, обеспечивая эффективное производство в ограниченном пространстве. Технология FiberForm при снижении расхода материалов значительно уменьшает выбросы углерода при производстве, способствуя достижению целей устойчивого развития «двойного углерода».

◆ Формование с передачей смолы (RTM)

Технология формования с передачей смолы (RTM) заключается в том, что армирующий материал и вставки сначала укладываются и зажимаются в форме, затем через специальные впускные отверстия при определенной температуре и давлении вводится смола, после чего происходит отверждение и формование изделия. Этот метод не требует сложного оборудования и форм, имеет низкие инвестиции и производственные затраты, позволяет изготавливать крупногабаритные изделия, которые невозможно произвести другими методами прессования, подходит для изделий массой 15–25 кг. В последние годы это быстро развивающаяся технология для производства разнообразных, среднесерийных и высококачественных композитных изделий, в основном используемая для изготовления кузовных панелей автомобилей, бамперов, корпусов коробок передач, кузовов малотоннажных грузовиков и т.д.

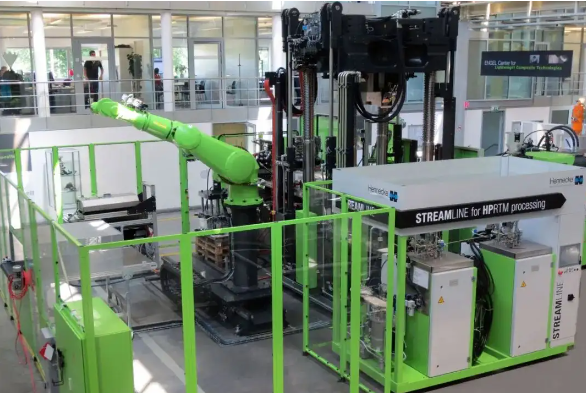

При эффективном производстве крупногабаритных, прочных и легких конструктивных деталей применяется технология HP-RTM высокого давления от ENGEL, при которой сухие волокнистые полуфабрикаты пропитываются вводимой смолой, а затем отверждаются под нагревом. Это позволяет производить плоские автомобильные детали высокого качества и прочности, такие как высококачественные системы крыши и кузовные элементы (рисунок 8).

Текущее состояние рынка и перспективы

Хотя FRTP многими рассматривается как следующий прорыв в материалах, за годы применения его использование остается ограниченным, а проникновение на внутренний рынок не достигло ожидаемого уровня. Причины этого следует искать в технических характеристиках, производительности и стоимости.

Во-первых, по сравнению с термореактивными композитами, начальная стоимость FRTP часто выше, температура обработки выше, а стоимость оснастки и форм обычно выше. Традиционные производители деталей могут быть не знакомы с современными технологиями обработки FRTP, что приводит к преувеличению ограничений и мнению, что FRTP уступает термореактивным композитам. Преимущества и ценность FRTP не были должным образом признаны и использованы, что напрямую влияет на нормальный рост рыночного спроса и препятствует дальнейшему развитию и применению FRTP с точки зрения предложения и спроса. Во-вторых, технологии производства FRTP требуют высокого уровня, что ограничивает вход на рынок компаний с недостаточным техническим уровнем и производственными возможностями. Кроме того, высокая стоимость сырья — высококачественные термопластичные смолы стоят в десятки раз дороже обычных термореактивных эпоксидных смол, а высокие требования к технологиям производства усугубляют ситуацию, что делает изделия из FRTP, особенно на основе высококлассных термопластичных смол PEEK, PI, очень дорогими, что сдерживает спрос на конечные применения. Наконец, в нашей стране по-прежнему отсутствуют ключевые технологии и оборудование для подготовки материалов и формования конструкций.

Тем не менее, как только качество технологий достигнет требуемого уровня, а стоимость снизится до приемлемого для рынка уровня, и научные достижения будут эффективно преобразованы в производственные мощности, с быстрым развитием авиационной промышленности, автомобилестроения, электроники, ветроэнергетики, высококлассного медицинского оборудования, интеллектуальной техники и других отраслей, индустрия FRTP в нашей стране обязательно вступит в новую фазу развития, получит больше рыночных возможностей и долю рынка в ближайшие годы, и перспективы останутся многообещающими.

Отказ от ответственности Используется исключительно для обмена и распространения профессиональных знаний и рыночной информации о композитных материалах, не предназначено для коммерческих целей. Если возникают вопросы по авторским правам или содержанию, пожалуйста, свяжитесь с нами как можно скорее. Мы оперативно решим эти вопросы.

Связанные Новости