Полный процесс формования SMC из углеродного волокна методом прессования

Время выпуска:

2025-04-03

SMC (сокращение от Sheet Molding Compound, листовой формовочный компаунд) – это листовой формовочный компаунд из углеродного волокна, изготовленный из нарезанных коротких углеродных волокон, матричной смолы, добавок и других материалов в определенном соотношении, пропитанных с помощью специального формовочного оборудования в соответствии с определенной технологией.

I. Обзор прессования углеродного волокна SMC

1. Углеродное волокно SMC

SMC (сокращение от Sheet Molding Compound, листовой формовочный компаунд) — это листовой формовочный компаунд, состоящий из коротких углеродных волокон, матричной смолы, добавок и других материалов, смешанных в определенном соотношении и пропитанных с помощью специального формовочного оборудования в соответствии с определенным технологическим процессом.

2. Прессование углеродного волокна SMC

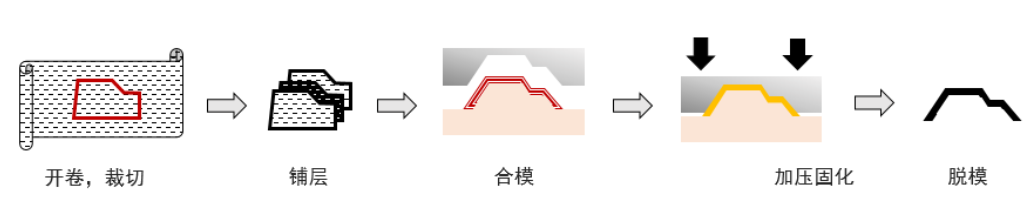

Означает процесс вырезания листов углеродного волокна SMC в соответствии с требованиями к размерам, форме, толщине и весу изделия, а затем укладки нарезанных материалов в нагретую полость металлической пресс-формы для отверждения в соответствии с заранее установленными технологическими условиями формования;

Технология прессования SMC имеет множество преимуществ, таких как простота эксплуатации, легкость автоматизации, короткий производственный цикл, возможность формования изделий со сложной структурой и гладкой поверхностью и т. д., возможность встраивания металлических элементов, низкий уровень отходов и т. д., кроме того, изделия, полученные с помощью технологии прессования углеродного волокна SMC, обладают превосходными характеристиками: превосходными механическими свойствами, термостойкостью, химической коррозионной стойкостью, низкой усадкой при нагревании и низким водопоглощением.

II. Последовательность операций прессования углеродного волокна SMC

1. Проверка материалов

Качество листов углеродного волокна SMC оказывает значительное влияние на процесс формования и качество готовых изделий. Поэтому перед прессованием необходимо знать качество материала, например, тип смолы, содержание волокон, поверхностную плотность и массу, свойства отслаивания пленки, а также срок годности материала, качество пропитки волокон, наличие примесей, наличие повреждений в покрытии пленки, твердость материала и однородность материала и т. д.

2. Разрезка материалов

После размораживания материала до исчезновения конденсата на поверхности полиэтиленового пакета производится резка. Форма и размеры листов определяются конструкцией изделия, местоположением загрузки и технологическим процессом. Размеры обычно составляют 70%-100% от проекции поверхности изделия. Во избежание загрязнения посторонними частицами верхняя и нижняя пленки снимаются непосредственно перед загрузкой, при этом рабочая зона должна быть чистой, чтобы избежать попадания посторонних предметов.

3. Регулировка параметров пресса

① В основном включает давление, температуру и время формования, которые определяются в зависимости от толщины изделия, требований к материалу и условий пресс-формы;

② Пресс-форма должна быть установлена горизонтально и обязательно в центре поверхности стола пресса.

4. Очистка пресс-формы

① Сначала необходимо тщательно очистить пресс-форму и нанести разделительную смазку, перед загрузкой разделительную смазку необходимо равномерно распределить чистой тканью, чтобы не повлиять на внешний вид изделия. Новые пресс-формы перед использованием необходимо обезжирить;

② Закрытие формы и нагрев пресс-формы.

5. Контроль температуры пресс-формы

① Открыть форму, измерить температуру верхней и нижней формы в полости с помощью контактного термометра (Примечание: передняя, задняя, левая, средняя, правая, следует измерить несколько точек, чтобы убедиться, что температура поверхности пресс-формы достигла температуры прессования, требуемой для материала, а температура сердцевины формы на 5 градусов ниже температуры полости);

② Если температура не достигнута, закрыть форму и подождать, пока она нагреется;

③ После достижения температуры снова распылить разделительную смазку на верхнюю и нижнюю форму.

6. Контроль количества и площади загрузки

① Количество загрузки: при первом прессовании количество загрузки для каждого изделия можно рассчитать по следующей формуле: количество загрузки = объем изделия * плотность 1,5 г/см²;

② Площадь загрузки: размер площади загрузки непосредственно влияет на плотность изделия, расстояние течения материала и качество поверхности изделия, она связана со свойствами течения и отверждения SMC, требованиями к характеристикам изделия, конструкцией пресс-формы и т. д. Обычно площадь загрузки составляет 70%-100%. Слишком малая площадь может привести к ориентации волокон из-за слишком длинного пути течения, снижению прочности, увеличению гофрированности и даже невозможности заполнения полости;

③ Местоположение загрузки: местоположение и способ загрузки непосредственно влияют на внешний вид, прочность и направленность изделия. В обычных условиях местоположение загрузки материала должно находиться в центре полости. Для асимметричных сложных изделий местоположение загрузки должно обеспечивать одновременное достижение потока материала до всех концов внутренней полости пресс-формы при формовании. 7. Формование под высоким давлением и высокой температурой

После того, как заготовка попадет в полость, запустить машину, пресс быстро опускается. После совпадения верхней и нижней форм постепенно приложить необходимое давление формования, после некоторого времени выдержки под давлением формование завершается. В процессе формования необходимо разумно установить параметры технологического процесса формования в соответствии с характеристиками материала и условиями пресса.

Температура формования: Величина температуры формования зависит от системы отверждения смоляной пасты, толщины изделия, производительности и сложности конструкции изделия. Температура формования должна обеспечивать беспрепятственное протекание реакций инициации и сшивания системы отверждения и достижение полного отверждения. Температура формования углеродного волокна SMC обычно находится в диапазоне 130-140 ℃. Как правило, для изделий большой толщины следует выбирать температуру формования ниже, чем для тонкостенных изделий, это предотвращает чрезмерное накопление тепла внутри толстых изделий при слишком высокой температуре. Повышение температуры формования позволяет сократить время отверждения; наоборот, при снижении температуры формования необходимо увеличить время отверждения. Температура формования должна быть выбрана с учетом максимальной скорости отверждения и оптимальных условий формования.

Давление формования: Давление формования SMC зависит от конструкции, формы, размеров и степени загустения SMC. Для изделий простой формы требуется меньшее давление, а для изделий сложной формы — большее. Чем выше степень загустения SMC, тем больше требуется давление формования, изделия с высокими требованиями к внешнему виду и гладкости требуют более высокого давления формования. В общем, определение давления формования следует учитывать множество факторов. Как правило, давление формования углеродного волокна SMC находится в диапазоне 10-25 МПа.

Время формования: Время отверждения углеродного волокна SMC при температуре формования (также называемое временем выдержки) зависит от его свойств и системы отверждения, температуры формования, толщины изделия и цвета. Время формования углеродного волокна SMC обычно составляет 10-15 минут.

Поскольку SMC — это быстротвердеющая система, быстрое закрытие пресса имеет решающее значение. Если после загрузки пресс закрывается слишком медленно, на поверхности изделия могут появиться пятна от предварительного отверждения, недостача материала или чрезмерные размеры. При обеспечении быстрого закрытия необходимо тщательно регулировать скорость закрытия пресс-формы в конце хода пресса, замедляя скорость смыкания на определенном расстоянии до полного закрытия для облегчения удаления воздуха.

8. Извлечение и внешний осмотр

① Медленно откройте верхнюю форму, после подъема на 10 мм убедитесь, что изделие не застряло в форме, и после подтверждения того, что изделие остается в нижней форме, переместите верхнюю форму в верхнее крайнее положение. Откройте механизм выталкивания, медленно поднимите и извлеките изделие;

② Проверьте внешний вид изделия на наличие недостачи материала, загрязнений, пор, сухих волокон и т. д. Если изделие не требует покраски, достаточно удалить излишки заусенцев.

Отказ от ответственности: используется только для обмена и распространения информации о композитных материалах и рыночных новостях, не используется в коммерческих целях. Если у вас есть вопросы об авторских правах или содержании статьи, пожалуйста, свяжитесь с нами в первую очередь. Мы своевременно обработаем ваш запрос.

Связанные Новости