Введение в процесс формования LET-D и применение

Время выпуска:

2024-09-05

LFT-D процесс формования (Long-Fiber Reinforce Thermoplastic Direct)-это новая технология процесса термопластичных композитных материалов, армированных длинными волокнами, для непосредственного производства изделий в режиме онлайн.

-LFT-D волоконно-композитный материал формован

I. Введение в процесс

LFT-D процесс формования (Long-Fiber Reinforce Thermoplastic Direct)-это новая технология процесса термопластичных композитных материалов, армированных длинными волокнами, для непосредственного производства изделий в режиме онлайн.

Во-вторых, технологические характеристики

По сравнению с GMT и LFT-G, которые зависят от полуфабрикатов или гранулированных процессов производства, LFT-D технология является более гибкой в выборе материалов, непосредственно с использованием полимерных маточных частиц и стекловолокна для ежедневного производства, устраняя промежуточный процесс изготовления плит или гранулирования, В то же время снижение стоимости делает продукт более удобным и практичным в выборе сырья. Полимерные гранулы могут быть быстро отрегулированы и преобразованы в соответствии со спросом на продукт и неблагоприятными условиями, возникающими в производстве. Усиленные волокна могут изменять содержание и длину формулы в соответствии с требованиями механических свойств. Устойчивость к поглощению воды и т. д., может улучшить свойства конечного продукта путем добавления других модифицирующих добавок непосредственно в режиме онлайн. Для продуктов с различными потребностями LFT-D производственный процесс получит уникальную формулу материала и может удовлетворить требования к производительности большинства деталей.

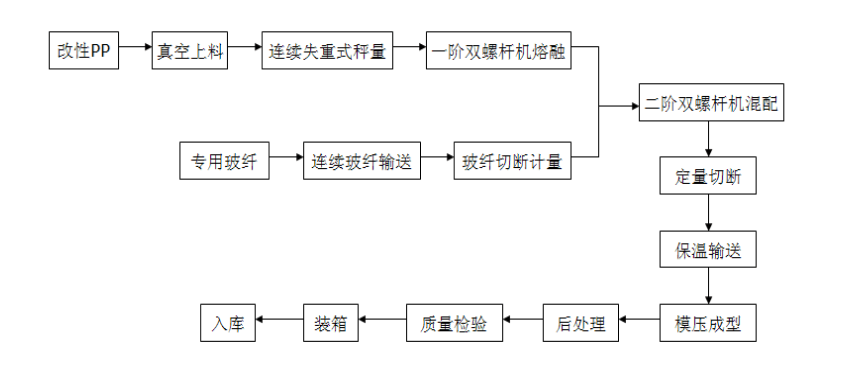

В-третьих, процесс

LFT-D типичным процессом является то, что полимерные гранулы и вспомогательные вещества подаются в блок дозирования и подачи, который обеспечивает подачу в соответствии с первоначальной настройкой процедуры в соответствии с расчетным соотношением. Соразмеренное сырье поступает в двухшнековый экструдер для пластификации и смешивания, а его расплавленный полимер формируется через пленочную головку, образуя водоподобную полимерную пленку, которая непосредственно поступает в отверстие двухшнекового экструдера. Стекловолокно вводится над полимерной пленкой через специально разработанную марлю после предварительного нагрева, диспергирования и других процедур, и вместе с пленкой поступает в двухшнековый экструдер второй ступени для пропитки, резки и смешивания стекловолокна., резка режущего инструмента на переднем конце двухшнекового смешанного экструдера из стекловолокна разрезается в блок, который соответствует площади формования изделия, конвейерная лента транспортируется в соответствующее положение, а затем отправляется в форму для низкотемпературного формования. Весь процесс обычно составляет 30-50 секунд, по сравнению с Формование GMT имеет большое преимущество в стоимости обработки.

Блок-схема процесса:

В-третьих, характеристики производительности

(1) Легкий и сильный. Плотность LFT составляет около 1,1 г/см³, только 1/5-1/7 от стали, прочность на растяжение 50-120 МПа, прочность на изгиб 90-120 МПа;

(2) Тепловые характеристики. Общая температура использования пластика составляет 50 ~ 100 ℃, после использования армирования стекловолокном, может быть увеличено до более чем 100 ℃, некоторые специальные LFT могут быть использованы даже для повышения температуры выше 200 ℃, коэффициент линейного расширения на 25%-50% ниже, чем у неусиленного пластика, а коэффициент теплопроводности составляет 0,3-0,36 Вт/(м · К), очень похоже на термореактивные композитные материалы;

(3) Устойчивость к химической коррозии. Эта характеристика в основном определяется свойствами матричного материала, существует много типов термопластичных смол, каждая смола имеет свои собственные антикоррозийные характеристики, поэтому, в соответствии с условиями использования LFT и условий среды, матричная смола может быть предпочтительной;

(4) Хорошие диэлектрические характеристики. LFT не отражает радиоволны и работает хорошо через микроволны. Добавление проводящего материала в LFT улучшает его проводящие свойства и предотвращает генерацию статического электричества. Как новый технологический процесс, конкурирующий с GMT в то же время, LFT-D изделия в значительной степени сопоставимы с отличными характеристиками применения GMT.

В-четвертых, экономические преимущества

(1) Прямая онлайн-модель производства сырья значительно снижает стоимость конечного продукта, избегая более высоких закупок полуфабрикатов и связанных с ними затрат на логистику и хранение;

(2) Поскольку сырье, необходимое для производства, является прямой закупкой, быстрое изменение сырья может компенсировать проблемы длительного цикла и высоких затрат на управление, вызванных закупкой полуфабрикатного сырья, что косвенно снижает производственные затраты.

(3) Низкая занятость сырья в процессе обработки-низкое потребление старта, что решает проблему потери сырья на ранней стадии прессования

(4) Использование остаточной температуры пластифицированного материала для немедленного формования, устраняя потери энергии, вызванные вторичным нагревом полуфабрикатного листа, и производственный процесс контролируется программой, и производственная линия работает автоматически, что значительно снижает общее потребление энергии;

(5) термопластичный материал LFT для перерабатываемого пластика, производственная линия LFT может обрабатывать переработанные материалы в режиме онлайн, защита окружающей среды также приносит отличные экономические выгоды;

(6) Большое количество ручных операций было сокращено, а затраты на рабочую силу значительно снизились.

V. Технические преимущества

(1) Регулировка формулы является более гибкой и разнообразной, только для того, чтобы внести соответствующие корректировки в оборудование LFT-D производственной линии, вы можете использовать различные полимерные гранулы, такие как PP, PA6, PET, ABS, PC, и для особых требований к различным продуктам вы можете быстро отрегулировать сырье на месте. соотношение.

(2) Стекловолокно является важным компонентом в производстве композитных материалов для обеспечения механических свойств, непрерывная регулируемая технология формования значительно оптимизирует производительность продукта;

(3) Окончательный продукт сохраняет длину стекловолокна более 20 мм, что решает проблему низкой механической прочности, вызванной слишком короткой длиной стекловолокна при быстром производстве больших партий;

(4) Отличный процесс смешивания, который может гарантировать, что стекловолокно и пластик полностью смешаны, и равномерное распределение волокон может быть обеспечено даже на ребрах сухожилий;

(5) превосходная текучесть, что значительно улучшает качество поверхности продукта;

(6) Высокая автоматизация LFT-D оборудования обеспечивает стабильность качества продукции.

Области применения

(1) Диапазон применения

В настоящее время наиболее важной областью применения технологии производства LFT-D по-прежнему является производство автомобилей. В процессе легкости автомобиля, исходя из предпосылки обеспечения безопасности автомобиля, каждый раз, когда вес транспортного средства уменьшается на 10%, эффективность обычного топлива может быть увеличена на 6%-8%. Композитные материалы для замены металлических материалов стали основной тенденцией промышленного развития. Являясь ведущей технологией в легком весе в автомобильной промышленности, LFT-D термопластичные композитные материалы были применены во многих известных автомобильных заводах. В настоящее время более зрелые детали в режиме производства включают передний модуль, кронштейн бампера, каркас приборной панели, каркас сиденья, нижний защитный лист, кронштейн для внутренней отделки, колпаки колес колес, поднос аккумулятора, крышка перчаточного ящика, задняя дверь лифтка, коробки для запасных шин и др.

(2) Примеры применения

Нижняя защитная пластина Нижняя дефлектор

В первые дни нижняя часть автомобиля была прикреплена к белому кузову для защиты важных компонентов. Позже, в конце 1980-х и начале 1990-х годов, в Германии был разработан очень строгий закон о защите от шума транспортного средства, который превратил его в большую плату, покрывающую все шасси., С развитием нижней защитной пластины ее форма также стала более сложной из простой плоской пластины, и ее функции начали сочетать звукопоглощение, теплоизоляцию, коррозионную стойкость, высокую жесткость и высокую ударную прочность. Материал превратился из стали и алюминия в GMT. До конца 1990-х годов он получил более дешевую и более гибкую технологию прямого LFT-D онлайн-смешивания, а некоторые производители начали использовать волокна с высокой степенью выпуклости легкий высокопрочный термопластичный пластик LWRT, его прочность не так хороша, как традиционный GMT, но его жесткость очень высока, И имеет отличные звукопоглощающие свойства. Производство и применение автомобильных опорных панелей были относительно зрелыми, и они используются во многих моделях и даже в электромобилях.

Передний модуль

Традиционные автомобильные передние модули передаются десятками поставщиков деталей из листового металла на завод по производству деталей, а затем собираются. Поскольку передние модули тяжелые, они предъявляют высокие требования к эффективности сборки сборочной линии и производственному ритму. Теперь, используя технологию LFT и в сочетании с модульным режимом производства компонентов, освещение, охлаждение, амортизация и другие компоненты были собраны заранее, чтобы сформировать передний модуль и затем отправить его на завод по производству автомобилей, что стало новой моделью поставок.

Huacheng Mold, специализирующаяся на предоставлении (LFT-D) интегрированной технологии процесса и полного оборудования для онлайн-формования термопластичных композитных материалов, армированных длинным волокном, с учетом LFT-D процесса формования для клиентов, проектирования и строительства всей LFT-D производственной линии для достижения полной автоматизации.

Отказ от ответственности: если эта статья не соответствует заявлению об авторском праве, пожалуйста, сообщите об этом по телефону: 18858635168

Связанные Новости