Развитие композитных материалов для самолётов с точки зрения новых материалов и технологий

Время выпуска:

2025-09-02

Количество применяемых передовых композитных материалов является важным показателем уровня технологичности крупных гражданских пассажирских самолетов.

Развитие композитных материалов для самолётов с точки зрения новых материалов и технологий

Количество применяемых передовых композитных материалов является важным показателем уровня технологической продвинутости крупных гражданских пассажирских самолетов. В последние годы доля композитных материалов во всех типах самолетов неуклонно растет. Например, в самых современных широкофюзеляжных моделях компаний Boeing и Airbus (B787, A350) доля композитных конструкций превышает 50% от общей массы конструкции планера. Композитные конструкции разработанного в нашей стране широкофюзеляжного пассажирского самолета также будут находиться на том же уровне. Однако, когда использование традиционных композитных материалов достигает столь высокой доли (в частности, при изготовлении фюзеляжа и крыльев), дальнейшее развитие авиационных композитов становится неизбежной задачей! В последние годы появление множества новых материалов и технологий неуклонно способствует развитию передовых композитных материалов в направлении повышения их производительности, эффективности, снижения затрат и обеспечения устойчивости, что в свою очередь позволит еще больше расширить область применения композитов в гражданской авиации.

Авторы: Ян Ян, Юань Юйхуэй

Состояние применения авиационных композитных материалов

В настоящее время самым большим по объёму использования композитных материалов гражданским пассажирским самолётом является самолёт A350 компании Airbus, где доля композитов составляет 53% от массы конструкции; за ним следует самолёт B787 компании Boeing с долей 50%. С точки зрения конструкции, основные элементы самолёта, такие как фюзеляж и крылья, изготавливаются именно из углеродного волокна. Многие второстепенные несущие детали, например рули направления, элеваторы, закрылки и элероны, также выполнены из композитных материалов. Все крупные главные несущие детали производятся исключительно из высокопроизводительных эпоксидных углеродных композитов, а для некоторых второстепенных несущих элементов применяются такие безавтоклавные технологии, как жидкая формовка и прессование (например, для спойлеров и оконных рам). В целом доля композитных материалов достигает более 50%, причём свыше 90% этих материалов изготавливается с использованием автоклавной технологии, при этом основным материалом остаётся высокопроизводительный эпоксидный углеродный композит, а часть деталей армируется стекловолокном. Что касается производственных мощностей, Airbus планирует к 2028 году увеличить выпуск самолётов A350 до 12 машин в месяц, тогда как исторический максимум производства самолётов Boeing B787 составляет примерно 13 машин в месяц.

Практика использования вышеперечисленных моделей вывела применение передовых композитных материалов в гражданской авиации на новый уровень. Технологии проектирования, производства и проверки композитных деталей неуклонно совершенствуются, приближаясь к пределам своих возможностей при существующих конфигурациях. В будущем использование композитных материалов перейдёт от количественных изменений к качественным, а многие новые материалы и технологии быстро развиваются и достигают зрелости, что будет способствовать дальнейшему повышению уровня применения композитов в гражданской авиации. Особенно ярко этот тренд проявится в самолётах следующего поколения.

Технология жидкостного формования композитных материалов

С увеличением доли композитных материалов в коммерческих самолётах всё более очевидными становятся такие проблемы, как сложность технологии производства препрегов, высокая стоимость процесса термопрессования композитов и трудоёмкость сборки. Чтобы заменить технологию термопрессования, начиная с 90-х годов прошлого века и до 2030 года Европа, США и Россия постепенно разрабатывают серию исследовательских программ по созданию недорогих технологий производства композитов, таких как программа экономичного доступа к композитам (CAI), программа передовых композитных технологий (ACT), программа повышения эффективности самолётов (ACEE), программа передовых дозвуковых технологий (AST), программа передовых низкозатратных конструкций планера (ALCAS), а также недавно реализуемая программа применения технологий для достижения коммерческих целей и задач (TANGO) и другие. В этот период появились различные жидкостные методы формования, среди которых выделяются такие современные технологии, как резинотранспортная формовка под давлением (RTM), вакуумная инжекция с помощью вспомогательной системы (VARI) и пропитка смолой через мембрану (RFI). В настоящее время жидкостные технологии формования композитов уже стали основной альтернативой традиционным методам изготовления композитов на основе полимерной матрицы без использования термопресса и постепенно находят применение в авиационной и космической отраслях как в России, так и за рубежом. В последние годы, благодаря повышению автоматизации производственных процессов и улучшению свойств соответствующих исходных материалов (например, использование углеродных волокон повышенной прочности, эпоксидных смол с высокой ударной вязкостью и т.д.), эта технология быстро распространяется на некоторые ключевые несущие конструкции, такие как конструкции крыльев самолётов A220 и MC-21.

Традиционные низкозатратные технологии формовки с использованием жидких компонентов в основном предполагают ручное укладывание тканей с последующим методом инъекции смолы для изготовления деталей. Этот процесс успешно применяется при производстве закрылков и подвижных панелей самолета B787, угловых элементов килинг-балок на A350 и A380, а также таких деталей, как щитки, балки, оконные рамы и двери для одного из отечественных типов самолетов. Применение технологии формовки с использованием жидких компонентов значительно снижает затраты на производство и требования к сборке указанных сложных конструкционных деталей.

С развитием материаловедения и технологий производства композитные материалы, изготавливаемые методом жидкого формования, быстро расширяют сферу применения — от малоразмерных второстепенных несущих конструкций до крупногабаритных основных несущих структур.

Благодаря развитию оборудования и автоматизированных технологий, таких как крупные нагреваемые пресс-формы, автоматическая технология укладки сухих волокон и другие, размеры композитных конструкций, формируемых методом жидкого инжектирования, постоянно увеличиваются. От первоначального производства небольших деталей с использованием технологии RTM конструкции постепенно перешли к созданию крупногабаритных элементов. Например, при помощи автоматического оборудования и дополнительной технологии VARI для формования достигнуты размеры деталей крыльев самолётов Bombardier C-Series и российского самолёта MC-21 — более 16 метров.

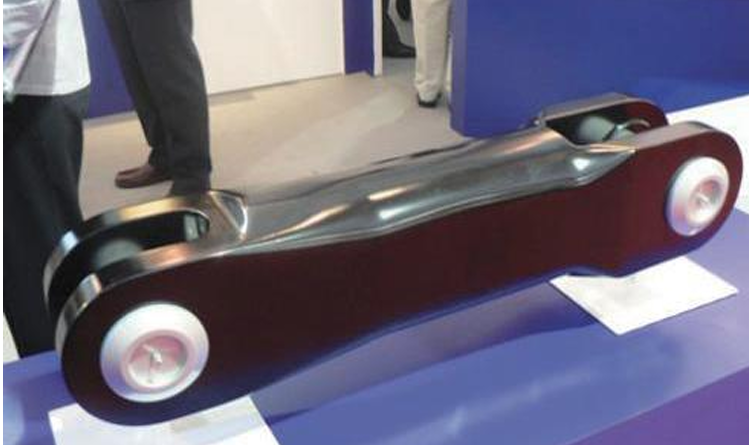

При этом данная технология также постоянно расширяется от второстепенных несущих конструкций к основным несущим. Ранее композитные материалы, формованные методом жидкого инжектирования, в основном применялись в таких элементах, как люки, подвижные поверхности крыла и обтекатели, которые являются либо второстепенными, либо вообще не несущими конструкциями. Сегодня же их применение постепенно расширяется на такие ключевые несущие элементы, как шасси, крылья, лонжероны и фюзеляж — например, стойки шасси самолёта B787 или крыло и лонжероны самолёта MC-21. Компания MTorres из Испании даже попробовала изготовить цельный композитный фюзеляж для универсального самолёта с помощью технологии VARI с сухой укладкой волокон.

Реализация вышеупомянутой конструкции основного несущего элемента также стала возможной благодаря постоянному улучшению комплексных свойств композитных материалов, формируемых методом жидкой матрицы, которые постепенно приближаются к характеристикам предварительно пропитанных композитов, обрабатываемых в автоклаве. Благодаря непрерывному повышению качества волоконных материалов и эпоксидных смол, ударная прочность на сжатие после удара (CAI), ранее являвшаяся одним из слабых мест композитов, получаемых таким способом, теперь достигла уровня новых поколений предварительно пропитанных композитов, обрабатываемых в автоклаве. Например, жидкие композиты, подготовленные из сухих волокон HiTape® компании Hexcel и DryTape® компании Cytec, демонстрируют значение CAI, превышающее 300 МПа.

Благодаря таким особенностям, как отсутствие необходимости в предварительно пропитанном материале, возможность монолитного формования и отсутствие необходимости в автоклавах, процесс жидкостного литья обладает явными преимуществами с точки зрения производственных затрат. С повышением уровня автоматизации и развитием технологий моделирования процессов качество и надежность выпускаемой продукции будут неуклонно возрастать. В будущем ожидается масштабное внедрение и серийное производство крупногабаритных конструкций, выполняющих основные несущие функции.

Технология термопластичных композитных материалов

Авиационные термопластичные композитные материалы и технологии их применения в последние годы развиваются быстрыми темпами. По сравнению с термореактивными композитными материалами, такими как композиты на основе эпоксидных смол, они обладают выдающимися преимуществами: высокой ударной вязкостью, хорошей огнестойкостью, устойчивостью к воздействию влажности и тепла, а также удобством переработки и повторного использования. В области обработки и производства термопластичные композиты можно изготавливать с использованием различных технологий, не требующих автоклавной обработки, таких как прессование, протяжка и ин-ситу консолидация. Кроме того, короткий цикл формования (без химической реакции отверждения) позволяет обходиться без дорогостоящей транспортировки и хранения сырья при низких температурах. Таким образом, термопластичные композиты позволяют снизить затраты, сохраняя при этом высокую производительность.

В рамках реализуемой Европейским союзом программы «Чистое небо» предпринимаются попытки использовать термопластичные композитные материалы для создания конструкций фюзеляжа узкофюзеляжных пассажирских самолетов следующего поколения. Целью является сокращение массы более чем на 20% по сравнению с существующими алюминиевыми конструкциями, а также достижение месячного производства 100 самолетов, что позволит повысить уровень технологической передовости узкофюзеляжных лайнеров без снижения производительности.

В настоящее время на проекте завершено изготовление и сборка цельного цилиндрического отсека фюзеляжа из термопластичных композитных материалов. В процессе производства были проверены несколько технологических методов: обшивка фюзеляжа выполнена с использованием технологии ин-ситу закрепления термопластичных препрегов и формования в автоклаве, лонжероны, рамы и угловые пластины изготовлены методом прессования и штамповки, а напольные балки — с применением автоматической укладки препрегов и последующего формования в автоклаве.

При этом использование термопластичных композитных материалов делает возможной сварку между деталями. Это снижает необходимость высверливания отверстий в композитах и позволяет избежать широкого применения крепежных элементов. Благодаря уменьшению веса повышается эффективность сборки и соединений. В производстве обшивки фюзеляжа активно применяется технология сварки термопластичных композитов: для соединения лонжеронов с обшивкой используется ультразвуковая сварка, а для крепления рам к фюзеляжу — технология контактной точечной сварки. При монтаже верхней и нижней обшивок фюзеляжа инновационно применяется лазерная сварка. Применение перечисленных сварочных технологий открывает новые возможности для соединения и сборки композитных деталей.

В рамках исследовательского проекта TheHi-RateCompositeAircraftManufacturing (HiCAM), который ведётся под руководством Исследовательского центра NASALangley в США, производство авиационных термопластичных композитных материалов также выделено в качестве приоритетного направления. Основное внимание уделяется трём ключевым аспектам: технологии формования термопластичных композитов, технологиям сборки и автоматической укладке нитей. Общая цель проекта HiCAM — путём разработки ряда высокоэффективных технологий производства, включая использование термопластичных композитов, достичь ежемесячной производительности по выпуску композитных элементов самолётов на уровне 60–80 машин, одновременно сократив производственные затраты на 30–50%.

С ростом требований авиационной отрасли к повышению производительности производства неуклонно развиваются термопластичные препреги и сопутствующие им технологии. Благодаря возможности многократной переработки и гибкости производственных процессов они способствуют созданию недорогих, высокоэффективных и экологически устойчивых авиакомпозитов. В настоящее время термопластичные композиты и связанные с ними технологии уже стали одним из наиболее динамично развивающихся направлений; исследования и практические разработки продолжают активно набирать обороты, а инновационные достижения появляются все чаще. Также продолжается подготовка к масштабному внедрению этих материалов в самолетах следующего поколения, что несомненно станет важным фактором роста для применения передовых авиакомпозитов в будущем.

Технология зелёных композитных материалов

Экологизация композитных материалов и изделий из них является важным средством содействия устойчивому развитию композитов. В частности, речь идёт о разработке композитных материалов с использованием перерабатываемого и природного сырья, которые затем применяются в производстве конструкций гражданских самолётов (особенно внутренних элементов). По мере того как доля композитов в гражданской авиации продолжает расти, их масштабное применение ставит новые вопросы, связанные с переработкой ресурсов и воздействием на окружающую среду. В 2013 году правительство Евросоюза запустило свою крупнейшую научно-инновационную программу «Горизонт 2020», где тема «Устойчивое развитие и природные ресурсы» заняла второе место среди пяти ключевых направлений финансирования, включая, в частности, экологически чистые авиационные композиты. В китайских планах «13-го пятилетнего» периода и в программе «Сделано в Китае 2025» также неоднократно поднимаются концепция и показатели «зелёного производства», а разработка «экологически чистых авиационных композитов» уже стала одной из актуальных тем, привлекающих внимание и исследовательскую активность во всех странах мира.

В настоящее время зелёные композитные материалы в основном находятся на стадии научно-исследовательских и опытно-конструкторских работ; при их создании преимущественно используются биоразлагаемые полимерные материалы, биомассовые смолы растительного происхождения, растительные волокнистые материалы, а также экологически чистые бумажные сотовые материалы, что позволяет получать композиты с аналогичными эксплуатационными характеристиками, но более экологичные. Одновременно ведутся исследования, направленные на улучшение обрабатываемости, огнестойкости и механических свойств таких материалов. Разработка и внедрение зелёных композитных материалов играют незаменимую роль в расширении применения композитных материалов в конструкциях интерьеров, а также способствуют устойчивому развитию авиационных композитов.

Новые продукты из препрега

С развитием материаловедения более прочные волокнистые материалы и полимерные смолы с улучшенными характеристиками постоянно повышают свойства композитных материалов. Американская компания Hexcel первой представила углеродное волокно IM10, прочность на растяжение которого достигает почти 7000 МПа, а модуль упругости превысил 300 ГПа. Вслед за этим компания Toray в 2021 году выпустила систему предварительно пропитанных материалов T1100/3960, где прочность углеродного волокна T1100 достигает 7000 МПа, а модуль упругости составляет 324 ГПа. Смола 3960 — это высокотемпературная термоотверждаемая эпоксидная смола с высокой ударной вязкостью; эта предварительно пропитанная система может формироваться без использования автоклава при повышенной температуре. Это означает снижение производственных затрат и уменьшение массы композитных конструкций.

Компания Toray Advanced Composites недавно представила углеродное волокно с предварительной пропиткой на основе полиэфирсульфона TC1130, предназначенное для использования в многослойных структурах. Этот материал обладает отличной адгезией к сотовым материалам, что решает проблему низкой прочности склейки термопластичных композитов, и может широко применяться в конструкциях авиационного интерьера. Благодаря этому производство сотовых многослойных структур становится проще, а конечная продукция — более долговечной.

Новые материалы с улучшенными характеристиками и расширенным функционалом не только расширяют область применения авиационных композитов, но и способствуют постоянному повышению производительности существующих деталей; применение композитных конструкций принесёт ещё больше выгод!

Заключение

Оглядываясь на историю развития коммерческих самолётов, можно отметить, что технологии и уровень применения композитных материалов неуклонно повышаются, а их инновационное развитие происходит семимильными шагами! Уровень использования композитов в самолётах следующего поколения непременно достигнет ещё более высокого уровня. Постоянное совершенствование и внедрение новых материалов и технологий активно способствуют высокому развитию композитных материалов в области коммерческой авиации. Среди них такие важные направления технологического развития, как жидкая формовочная технология, термопластичные композиты, экологически чистые композитные материалы и новые продукты предварительно пропитанных материалов с улучшенными эксплуатационными характеристиками, которые обладают значительной отраслевой ценностью. Внутри страны необходимо увеличить инвестиции и расширить масштабы внедрения указанных технологий, чтобы обеспечить высокотехнологичную и политическую поддержку для широкомасштабного применения и развития композитных материалов в коммерческой авиации, лучше справляясь с будущими вызовами и возможностями!

Заявление: Статья предназначена исключительно для обмена и распространения экспертных знаний о композитных материалах и рыночной информации, а не используется в коммерческих целях. Если у какого-либо лица или организации возникнут сомнения относительно авторских прав на статью либо достоверности и точности её содержания, просьба незамедлительно связаться с нами. Мы оперативно рассмотрим ваш вопрос.

Связанные Новости