«Препрег» — «материальный каркас» для аэрокосмической отрасли и автомобилей на новых источниках энергии

Время выпуска:

2025-09-29

Автомобили должны быть облегчены, крупные самолёты — лёгкими, а ветровые турбины — прочными.

Автомобили должны быть легче, крупные самолёты — более лёгкими, ветровые турбины — долговечными… Сейчас как в сфере высокоточного производства, так и в области новых источников энергии все кричат: «Нужны новые материалы». Но знаете ли вы? За этими композитными материалами, способными выдерживать высокое давление на больших высотах и терпеть экстремальные температуры, стоит один «ключевой полуфабрикат» — Предварительно пропитанный материал 。

Говорят, что это «полуфабрикат», потому что он не используется напрямую, а изготавливается путём пропитки волокон (например, углеродных или стекловолокон) смолой, образуя таким образом «композит», словно одевая на волокна «функциональную оболочку», после чего его перерабатывают в различные конструктивные элементы. Сегодня мы подробно поговорим о том, кто является этим «невидимым героем», скрытым за композитными материалами.

Сначала разберитесь: что такое, собственно, препрег? На какие категории он делится?

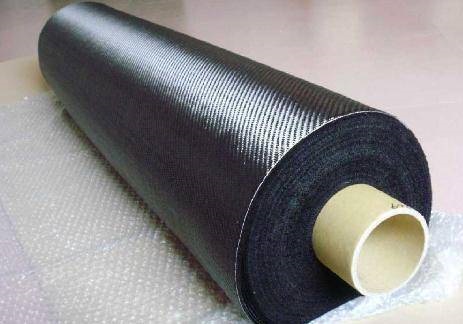

Проще говоря, препрег — это сочетание «волокон + смолы»: при строго контролируемых условиях непрерывные волокна (например, углеродное или арамидное) или ткани равномерно «насыщаются» смолой, образуя рулоны и листы материала, из которых затем, независимо от того, используются ли они для изготовления авиационных компонентов или автомобильных каркасов, всегда начинается процесс.

Его классификация выглядит многочисленной, но на самом деле, разделив по «составу» и «форме», можно быстро разобраться:

1. По типу смолы

Например, эпоксидные препреги, полиамидные препреги, фенольные препреги… Эти смолы, словно «клей плюс функциональные добавки», определяют устойчивость конечного материала к температурам и его коррозионную стойкость.

2. По типу армирующих волокон

Наиболее распространены углеродные предварительно пропитанные материалы (лёгкие и прочные), стекловолоконные предварительно пропитанные материалы (высокая экономичность), а также арамидные предварительно пропитанные материалы (устойчивость к ударам) и базальтовые волокнистые предварительно пропитанные материалы (устойчивость к высоким и низким температурам);

3. По форме волокон

Есть однонаправленные волокна (волокна ориентированы в одном направлении, что делает их более прочными на растяжение), есть тканевые препреги (похожие на ткань, подходящие для сложных форм), а также коротковолокнистые препреги (идеально подходят для изготовления небольших деталей).

Как бы ни было разделено, суть в том, что «волокно отвечает за несение нагрузки, а смола — за склеивание и придание функций». Только при правильном сочетании этих двух компонентов можно получить надежный композитный материал.

Ключевое различие: в чём же разница между термопластичными и термореактивными препрегами?

Когда речь заходит о препрегах, невозможно обойти такие понятия, как «термопластичные» и «термореактивные», которые используются совсем по-разному. Давайте выделим главное:

1. Термопластичный препрег: «Хранится при комнатной температуре, становится мягким при нагревании»

Он изготовлен из термопластичной смолы (например, из таких материалов, как PP, PEEK), и его особенности особенно заметны:

Сверхстабильно при комнатной температуре: Не нужно хранить в холодильнике, и у него нет срока годности — можно сразу использовать после извлечения, удобен в хранении и транспортировке;

Гибкая обработка: При нагревании до определённой температуры он становится мягким и поддаётся формовке, а после охлаждения снова затвердевает. Если же он сломается, его можно восстановить нагреванием (конечно, в высокотехнологичных областях такой ремонт обычно не требуется, но эта особенность очень практична). Сейчас во многих автомобильных деталях и бытовых изделиях из композитных материалов используется именно он.

2. Термореактивный препрег: «Должен пройти стадию B, после отверждения не деформируется»

Это наиболее широко используемый тип, особенно в таких высокотехнологичных областях, как аэрокосмическая промышленность; основной смолой является эпоксидная, а процесс несколько сложнее:

Первый шаг — перейти к «стадии B»: сначала смола находится в жидком состоянии, а после пропитки волокон её необходимо сначала «частично отвердить» — превратить из жидкости в слегка липкий твёрдый материал, который ещё не полностью затвердел; именно это и называется «стадией B».

Второй шаг — «полная отверждающая обработка»: при использовании необходимо нагревать и оказывать давление, чтобы смола из состояния B сначала ненадолго вернулась в жидкое состояние (заполнив зазоры между волокнами), а затем полностью сшлась и затвердела, превратившись в жёсткий элемент, который после этого уже не станет мягким даже при повторном нагреве. Хотя хранение требует внимания (некоторые материалы нужно хранить в холодильнике), после отверждения их свойства становятся чрезвычайно стабильными: они устойчивы к высоким температурам и растяжению, поэтому именно их чаще всего используют для изготовления фюзеляжей самолётов и деталей ракет.

4 вида технологических процессов: как разные препреги превращаются в «готовый продукт»?

Предварительно пропитанный материал — всего лишь «полуфабрикат», чтобы превратиться в крылья самолётов или лопасти ветряных турбин, которые мы видим, требуется ещё 4 основных технологических процесса, каждый из которых имеет свои сильные стороны:

1. Формовка в термопресс-капсуле: Подходит для изготовления «сложных крупногабаритных деталей»: предварительно пропитанный материал укладывается на форму по форме, накрывается вакуумным пакетом и помещается в автоклав. Здесь одновременно осуществляется нагревание и давление, что позволяет смоле затвердеть. Именно благодаря этому методу производятся сложные по форме элементы для самолетов, а также ключевые участки больших ветровых турбинных лопастей; при этом получаемые детали с одной стороны получаются особенно гладкими.

2. Формование в вакуумной печи для отверждения: Этот метод, подходящий для принципа «снижения затрат и изготовления более крупных деталей», практически аналогичен технологии автоклавной обработки, однако оборудование имеет большие габариты и позволяет одновременно размещать несколько средних и малых деталей, а также изготавливать элементы даже большего размера, чем при автоклавной технологии. Благодаря этому удается значительно снизить себестоимость отдельного продукта; сейчас этот процесс активно применяется для производства многих компонентов высокоскоростных поездов и крупных конструкций из композитных материалов.

3. Высокотемпературное прессование с формованием: Подходит для «массового производства мелких деталей»: сначала нарезайте предварительно пропитанную ткань нужной формы, сложите её и поместите в форму, затем сразу нагревайте и придавливайте для формовки. Процесс простой и быстрый, идеально подходит для серийного производства таких мелких компонентов, как детали для автомобилей, рыболовные снасти и запчасти для гоночных лодок.

4. Индукционное нагревательное формование: Подходит для «изготовления крупных высокоточных деталей» и аналогичен высокотемпературной прессовой формовке, однако источник тепла напрямую контактирует с формой, что позволяет быстрее повышать температуру, а также избавляет от ограничений по размерам прессового оборудования, позволяя создавать как большие, так и чрезвычайно точные компоненты — например, обшивки крупных космических аппаратов или рамы автомобилей премиум-класса.

«Место применения» предварительно пропитанного материала: от крупных самолётов до водородных автомобилей, без него не обойтись

Сейчас применение препрегов уже давно проникло во все аспекты высокотехнологичного производства, особенно в этих нескольких областях, где спрос растёт особенно быстро:

1. Аэрокосмос: Отечественные крупные самолеты и летательные аппараты нового поколения все больше требуют материалов «легких и высокопрочных»; термореактивные препреги (особенно углеродно-волоконные эпоксидные препреги) являются ключевыми материалами, и в будущем, скорее всего, их будет «не хватать на спрос».

2. В области новых источников энергии: Ветровые турбины зависят от углеродных предварительно пропитанных материалов, способных выдерживать сильные ветры; также они находят применение в бортовых намотанных газовых баллонах водородных автомобилей и в поликристаллических кремниевых тиглях для фотоэлектрических систем, став «балластом», который поддерживает растущий спрос на углеродное волокно.

3. Автомобильная отрасль: Как автомобили на топливе, так и автомобили с новыми источниками энергии стремятся к снижению веса и потребления топлива; кузова и карданные валы из углеродного предварительно пропитанного материала получаются одновременно лёгкими и прочными, и сейчас их всё чаще используют в высококлассных моделях отечественных и зарубежных автопроизводителей.

Будущие тенденции: куда движутся предварительно пропитанные материалы? 3 направления имеют ключевое значение

По мере того как производство становится всё более высокотехнологичным, требования к препрегам также становятся жёстче; в будущем развитие будет в основном идти по трём следующим направлениям:

1. Более экологичный «термоплавкий препрег»: Сейчас распространённый «метод растворного пропитывания» предполагает испарение растворителя, что небезопасно для экологии, а также затрудняет контроль за содержанием смолы. В будущем всё чаще будет использоваться «метод термоплавкого клеевого фильера» — сначала смола превращается в клеевую плёнку, которая затем композитно соединяется с волокнами; при этом отсутствует загрязнение растворителем, а содержание смолы становится чётко контролируемым, что лучше соответствует требованиям зелёного производства.

2. «Длительное хранение при комнатной температуре»: Сейчас многие термореактивные препреги требуют холодного хранения, что повышает затраты. В будущем будут разработаны смоляные системы, способные длительное время храниться при комнатной температуре — это избавит от необходимости строить холодильные склады и модифицировать формовочное оборудование, что позволит значительно снизить расходы.

3. Производительность должна «подняться на новый уровень»: Летательные аппараты должны быть «легче, более малозаметными и устойчивыми к абляции», а электроника — «высокочастотной и высоконадежной». Это требует, чтобы препреги были более устойчивыми к высоким температурам, обладали большей механической прочностью и лучшими диэлектрическими свойствами. Например, препреги для печатных плат с медным покрытием должны выдерживать ещё более высокие температуры, чтобы обеспечить стабильную передачу сигналов.

На самом деле, в конечном счёте, препреги похожи на «скелет» композитных материалов: только надёжный скелет способен обеспечить безопасность крупных самолётов, высокую эффективность новых энергетических автомобилей и долговечность лопастей ветряных турбин. Сейчас отрасль препрегов в нашей стране всё ещё развивается; с достижением прорывов в области новых материалов в будущем мы не только сможем преодолеть технологические барьеры зарубежных стран, но и укрепить «материальную основу» для производства более высокотехнологичной продукции.

Связанные Новости